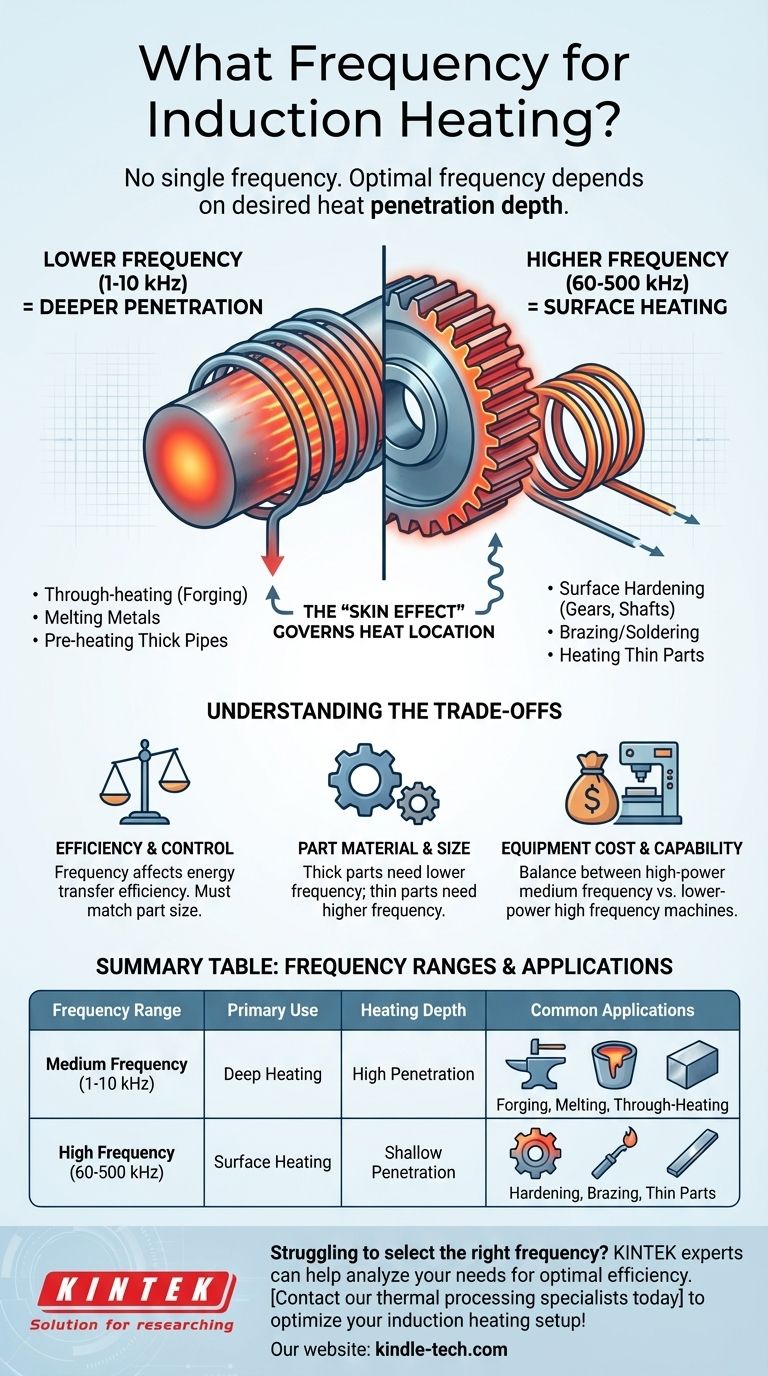

Il n'y a pas de fréquence unique requise pour le chauffage par induction. Au lieu de cela, la fréquence optimale est déterminée par l'application spécifique, principalement la profondeur de pénétration de chaleur souhaitée. Le processus est généralement classé en moyenne fréquence (environ 1 à 10 kHz) pour le chauffage profond et en haute fréquence (60 à 500 kHz) pour le chauffage de surface.

Le principe fondamental est simple : les basses fréquences pénètrent plus profondément dans le matériau, tandis que les hautes fréquences concentrent la chaleur près de la surface. Votre choix de fréquence est fondamentalement un choix concernant l'endroit où vous souhaitez que la chaleur soit générée à l'intérieur de votre pièce.

Le principe fondamental : Fréquence vs. Profondeur de chauffe

Le chauffage par induction est unique car il génère de la chaleur à l'intérieur de l'objet lui-même, plutôt que de l'appliquer à partir d'une source externe. Un courant alternatif dans une bobine crée un champ magnétique, qui à son tour induit des courants de Foucault à l'intérieur de la pièce, générant une chaleur précise et rapide.

L'« effet de peau » régit l'emplacement de la chaleur

La fréquence du courant alternatif est la variable la plus critique car elle dicte le comportement de ces courants de Foucault. Ce phénomène est connu sous le nom d'« effet de peau ».

Aux fréquences plus élevées, le courant induit est forcé de circuler dans une fine couche près de la surface du matériau.

Aux fréquences plus basses, le courant peut pénétrer beaucoup plus profondément vers le cœur de la pièce.

Basse fréquence pour le chauffage profond (1 à 10 kHz)

Une basse, ou « moyenne », fréquence permet à l'énergie de pénétrer profondément dans la pièce. Cela la rend idéale pour les applications où la masse entière de l'objet doit être chauffée uniformément.

Les utilisations courantes incluent le chauffage traversant de grandes billettes pour le forgeage, la fusion de métaux, ou le préchauffage de tuyaux à parois épaisses pour le soudage.

Haute fréquence pour le chauffage de surface (60 à 500 kHz)

Une haute fréquence concentre l'effet de chauffage sur la surface, laissant le cœur du matériau relativement froid et non affecté. Ceci est essentiel lorsque vous ne souhaitez modifier que les propriétés de la couche superficielle.

Cette méthode est parfaite pour le durcissement de surface d'engrenages et d'arbres, le brasage ou la soudure de joints, et le chauffage rapide de pièces très fines.

Comprendre les compromis

Le choix d'une fréquence ne concerne pas seulement la profondeur. Il implique un équilibre entre l'efficacité, le coût et les caractéristiques physiques de la pièce chauffée.

Efficacité et contrôle

La fréquence a un impact direct sur l'efficacité du transfert d'énergie. Une fréquence trop basse pour une petite pièce sera inefficace, car le champ magnétique pourrait « manquer » la cible. Une fréquence trop élevée pour une grande pièce ne chauffera que la surface, ce qui ne permettra pas d'atteindre l'objectif.

Matériau et taille de la pièce

Les propriétés du matériau et les dimensions physiques de la pièce sont cruciales. Un composant grand et épais nécessite une fréquence plus basse pour laisser suffisamment de temps à la chaleur pour pénétrer jusqu'au cœur. Un composant petit et fin nécessite une fréquence plus élevée pour un chauffage rapide et efficace sans surchauffe ni fusion.

Coût et capacité de l'équipement

Le choix de l'équipement est une considération pratique. Dans certains cas, une machine à moyenne fréquence de très haute puissance pourrait obtenir un effet de chauffage similaire sur une pièce qu'une machine à haute fréquence de moindre puissance. Cela crée une décision coût-bénéfice basée sur vos besoins spécifiques en matière de processus.

Faire le bon choix pour votre objectif

Pour sélectionner la bande de fréquence correcte, vous devez d'abord définir votre objectif de chauffage principal pour la pièce.

- Si votre objectif principal est le chauffage traversant, le forgeage ou la fusion : Optez pour la gamme de fréquences moyennes plus basses (1-10 kHz) pour assurer une pénétration de chaleur profonde et uniforme.

- Si votre objectif principal est le durcissement de surface, le brasage ou le chauffage de composants minces : Choisissez une fréquence plus élevée (60-500 kHz) pour concentrer l'énergie sur la surface et protéger les propriétés structurelles du cœur.

- Si votre objectif principal est la polyvalence sur différentes tailles de pièces : Vous devez analyser chaque application individuellement, car la combinaison optimale de puissance et de fréquence changera avec la pièce.

En fin de compte, l'adéquation de la fréquence à la profondeur de chauffe requise est le facteur le plus critique dans la conception d'un processus d'induction réussi et efficace.

Tableau récapitulatif :

| Gamme de fréquences | Utilisation principale | Profondeur de chauffe | Applications courantes |

|---|---|---|---|

| Moyenne fréquence (1-10 kHz) | Chauffage profond | Haute pénétration | Forgeage, fusion, chauffage traversant |

| Haute fréquence (60-500 kHz) | Chauffage de surface | Faible pénétration | Durcissement, brasage, pièces minces |

Vous avez du mal à choisir la bonne fréquence pour votre processus de chauffage par induction ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les solutions de traitement thermique. Nos experts peuvent vous aider à analyser votre matériau, la taille de la pièce et vos objectifs de chauffage pour recommander les réglages de fréquence et de puissance optimaux pour une efficacité et des résultats maximaux.

Contactez nos spécialistes du traitement thermique dès aujourd'hui pour optimiser votre installation de chauffage par induction !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Instrument de tamisage électromagnétique tridimensionnel

- Presse chauffante à double plaque pour laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Comment le système de contrôle de pression d'un four dePressage à Chaud sous Vide influence-t-il les réactions solide-solide du TiAl4822/Ti6Al4V ?

- Comment l'équipement de pressage à chaud sous vide améliore-t-il la densification des composites à matrice métallique ? Atteindre plus de 90 % de densité

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté