À la base, le frittage transforme une collection de particules de poudre métallique individuelles en une seule pièce solide. Ceci est réalisé en appliquant une chaleur élevée — généralement en dessous du point de fusion du matériau — ce qui provoque la diffusion des atomes aux surfaces de contact des particules et la création de liaisons chimiques solides, fusionnant la poudre en une forme cohérente.

Le frittage n'est pas un processus de fusion ; c'est une transformation à l'état solide. Il utilise l'énergie thermique pour réduire l'espace vide entre les particules de poudre, modifiant fondamentalement la microstructure du matériau pour créer un composant dense, solide et fonctionnel avec des propriétés conçues.

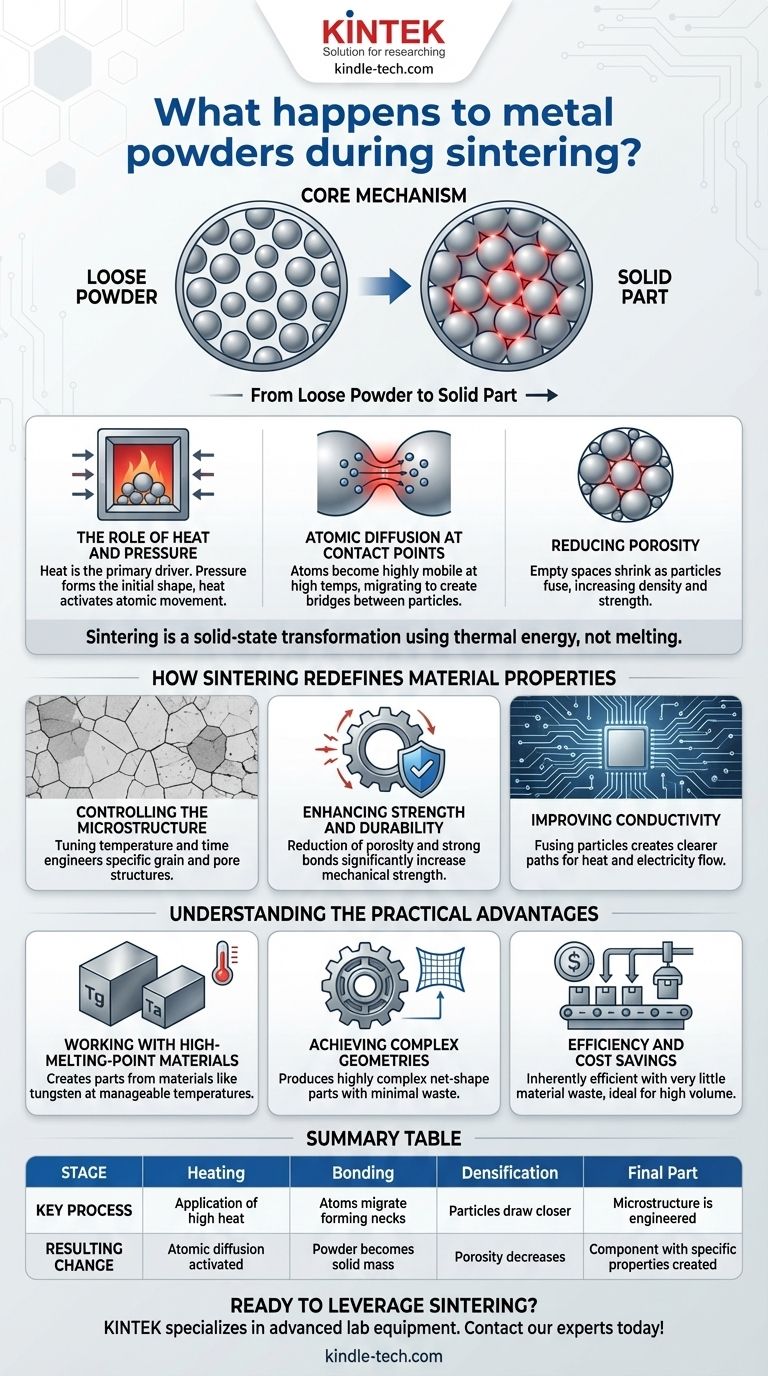

Le mécanisme central : De la poudre meuble à la pièce solide

Pour comprendre ce qui se passe pendant le frittage, nous devons examiner le processus à un niveau microscopique. C'est un voyage soigneusement contrôlé de la poudre compactée à un objet solide.

Le rôle de la chaleur et de la pression

La chaleur est le moteur principal du frittage. Elle fournit l'énergie thermique nécessaire pour activer le mouvement atomique au sein des particules de poudre.

Bien que la forme initiale soit souvent créée sous pression (créant un compact « vert »), le processus de frittage lui-même repose sur cette énergie thermique pour initier la liaison.

Diffusion atomique aux points de contact

À haute température, les atomes deviennent très mobiles. Ils migrent le long des frontières où les particules de poudre individuelles se touchent.

Ce processus de diffusion atomique crée de petits « cols » ou ponts entre les particules. Au fur et à mesure que le processus se poursuit, ces cols s'élargissent, rapprochant les particules et les fusionnant en une masse solide.

Réduction de la porosité

La poudre initialement compactée contient un volume important d'espace vide, ou porosité, entre les particules.

Lorsque les particules fusionnent et se rapprochent, ces pores se rétrécissent et peuvent même être éliminés. Cette densification est un objectif principal du frittage, car elle augmente directement la résistance et l'intégrité de la pièce finale.

Comment le frittage redéfinit les propriétés des matériaux

La véritable puissance du frittage réside dans sa capacité à contrôler précisément les propriétés finales d'un matériau. Ceci est réalisé en manipulant sa structure interne pendant le processus.

Contrôle de la microstructure

Le frittage influence directement la microstructure du matériau — sa taille de grain, la taille des pores et la forme des frontières entre les grains.

En ajustant soigneusement la température et la durée du processus, les ingénieurs peuvent concevoir une microstructure qui offre des caractéristiques de performance spécifiques.

Amélioration de la résistance et de la durabilité

La réduction de la porosité et la création de liaisons solides et continues entre les particules augmentent considérablement la résistance mécanique et la durabilité du matériau.

Une pièce bien frittée peut supporter des charges plus élevées et résister à l'usure plus efficacement que son état « vert » pré-frittage.

Amélioration de la conductivité

À mesure que les espaces vides sont éliminés et que les particules fusionnent, les chemins pour la chaleur et l'électricité deviennent plus clairs et plus directs.

Il en résulte une amélioration marquée de la conductivité thermique et électrique, une propriété critique pour de nombreuses applications électroniques et de gestion de la chaleur.

Comprendre les avantages pratiques

Le frittage n'est pas seulement une curiosité scientifique ; c'est un processus de fabrication fondamental choisi pour ses avantages distincts et puissants par rapport aux méthodes traditionnelles comme la coulée ou l'usinage.

Travailler avec des matériaux à point de fusion élevé

L'un des avantages les plus significatifs du frittage est sa capacité à créer des pièces à partir de matériaux ayant des points de fusion exceptionnellement élevés, tels que le tungstène et le tantale.

Il permet la formation de composants solides à des températures beaucoup plus gérables et économes en énergie que d'atteindre le point de fusion réel du matériau.

Obtention de géométries complexes

Le frittage permet la production de pièces très complexes et de forme nette avec un gaspillage de matériau minimal.

La forme complexe est formée lors de l'étape initiale de compactage de la poudre, puis verrouillée en place par le processus de frittage, réduisant ou éliminant le besoin d'usinage secondaire coûteux.

Efficacité et économies

Parce qu'il commence par de la poudre, le frittage est un processus intrinsèquement efficace. Il gaspille très peu de matière première par rapport à la fabrication soustractive, où la matière est découpée à partir d'un bloc solide.

Cette efficacité, combinée à son aptitude à la production en grand volume, en fait une méthode très rentable pour créer des composants avec d'excellentes tolérances et états de surface.

Faire le bon choix pour votre objectif

Les paramètres que vous choisissez pour le frittage déterminent directement le résultat. Votre objectif spécifique dicte l'approche.

- Si votre objectif principal est la résistance et la densité maximales : Vous devrez optimiser pour des températures plus élevées et des temps de frittage plus longs, en gérant soigneusement le processus pour assurer une liaison complète et une porosité minimale.

- Si votre objectif principal est de créer des matériaux poreux (comme pour les filtres ou les paliers autolubrifiants) : Vous utiliserez des températures plus basses ou des temps plus courts pour préserver intentionnellement un réseau de pores interconnectés tout en assurant que la pièce est structurellement saine.

- Si votre objectif principal est la production en série rentable de formes complexes : Le frittage est idéal, car il minimise l'usinage et le gaspillage de matériaux par rapport à la fabrication soustractive traditionnelle, fournissant des pièces de forme nette directement à partir de la poudre.

En fin de compte, maîtriser le frittage consiste à contrôler précisément la chaleur et le temps pour transformer de simples poudres en composants hautement conçus avec des propriétés spécifiques et prévisibles.

Tableau récapitulatif :

| Étape | Processus clé | Changement résultant |

|---|---|---|

| Chauffage | Application de chaleur élevée en dessous du point de fusion | La diffusion atomique est activée aux contacts des particules |

| Liaison | Les atomes migrent, formant des « cols » entre les particules | La poudre meuble se transforme en masse solide |

| Densification | Les particules se rapprochent, les pores se rétrécissent | La porosité diminue, la résistance et la densité augmentent |

| Pièce finale | La microstructure est conçue via la température et le temps | Un composant avec des propriétés mécaniques et conductrices spécifiques est créé |

Prêt à tirer parti du frittage pour vos composants haute performance ?

KINTEK se spécialise dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour perfectionner vos processus de frittage. Que vous développiez des géométries complexes, travailliez avec des métaux à point de fusion élevé, ou visiez une densité et une résistance maximales, nos solutions vous aident à obtenir un contrôle précis des propriétés des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs spécifiques de votre laboratoire en matière de frittage et de développement de matériaux.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelles conditions de traitement critiques un four de frittage par pressage à chaud sous vide fournit-il pour le VC/Cu à haute densité ?

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quels sont les avantages d'un four de pressage à chaud sous vide ? Obtenir des céramiques NTC de haute densité avec une stabilité supérieure.

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la haute densification des alliages Al-30%Sc ?