À la base, le frittage est un processus thermique qui fusionne la poudre métallique en une masse solide sans la faire fondre. Au cours de ce processus, les particules métalliques individuelles sont chauffées jusqu'à un point où les atomes à leurs surfaces de contact deviennent mobiles, permettant aux particules de se lier entre elles, ce qui réduit l'espace vide et augmente considérablement la densité et la résistance du matériau.

L'élément crucial à retenir est que le frittage ne consiste pas à faire fondre. Il s'agit d'un phénomène de transport atomique à l'état solide où la chaleur et la pression forcent les particules individuelles à fusionner, transformant fondamentalement une poudre lâche en un composant dense et usiné.

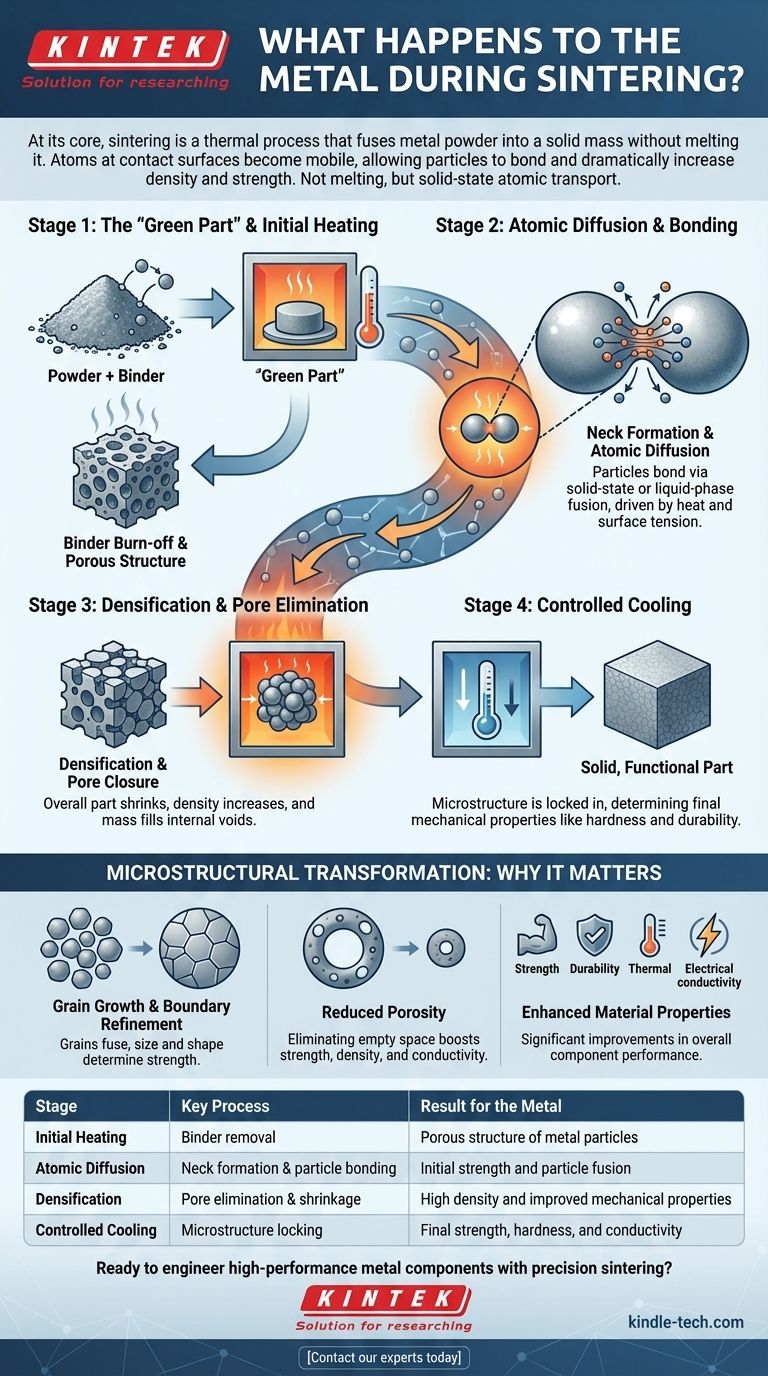

Le processus de frittage : un voyage microscopique

Pour comprendre ce qui arrive au métal, nous devons examiner le processus en plusieurs étapes distinctes. Il commence par une forme préformée et se termine par une pièce solide et fonctionnelle.

Étape 1 : La "pièce crue" et le chauffage initial

Avant le début du processus principal, les poudres métalliques fines sont mélangées et compactées dans la forme souhaitée, souvent à l'aide d'un liant comme de la cire ou un polymère. Cette pièce initiale et fragile est appelée la "pièce crue".

Lorsqu'elle est placée dans un four, la première étape est une cuisson à basse température pour brûler ou évaporer ce liant. Cela laisse derrière elle une structure poreuse de particules métalliques faiblement connectées, prête à être transformée.

Étape 2 : Diffusion atomique et liaison

C'est le cœur du processus de frittage. À mesure que la température monte juste en dessous du point de fusion du métal, les atomes acquièrent une énergie thermique significative.

Aux points où les particules se touchent, les atomes commencent à migrer à travers les limites, formant de petits ponts ou "cols". Ce phénomène, entraîné par la tension superficielle, est appelé diffusion atomique. Les particules commencent à fusionner.

Cette fusion se produit de deux manières principales :

- Frittage à l'état solide : Les particules métalliques primaires elles-mêmes commencent à fusionner à leurs surfaces là où elles sont en contact.

- Frittage en phase liquide : Un matériau secondaire avec un point de fusion plus bas (comme le bronze mélangé au tungstène) fond et s'écoule dans les interstices entre les particules primaires, agissant comme un ciment.

Étape 3 : Densification et élimination des pores

À mesure que les atomes continuent de se déplacer et que les cols entre les particules s'élargissent, les particules se rapprochent. Cela ferme systématiquement les interstices et les pores entre elles.

La pièce globale rétrécit en taille, et sa densité augmente considérablement. La masse est redistribuée des particules elles-mêmes pour remplir les vides internes, transformant la structure poreuse en une masse solide.

Étape 4 : Refroidissement contrôlé

Une fois la densification terminée, la pièce est refroidie de manière contrôlée. Cette dernière étape est critique car elle fixe la microstructure finale du matériau, telle que des structures cristallines spécifiques, qui dicte ses propriétés mécaniques ultimes comme la dureté et la durabilité.

La transformation microstructurale : pourquoi c'est important

Les changements qui se produisent pendant le frittage ne sont pas seulement cosmétiques ; ils représentent une réingénierie fondamentale du matériau au niveau microscopique, ce qui a un impact direct sur ses performances réelles.

Croissance des grains et affinement des joints

Initialement, chaque particule de poudre est un grain séparé. Le frittage provoque la fusion et la croissance de ces grains individuels en structures cristallines plus grandes et interconnectées. La forme et la taille de ces grains finaux sont un facteur déterminant de la résistance du matériau.

Porosité réduite

Le résultat le plus évident du frittage est la réduction de la porosité — l'espace vide entre les particules. L'élimination de ces vides est la principale source de l'amélioration de la résistance, de la densité et de la conductivité thermique et électrique de la pièce frittée.

Propriétés des matériaux améliorées

Le résultat direct de cette transformation est une suite de propriétés améliorées. Le composant final est significativement plus solide et plus durable que la poudre compactée initiale. Sa structure interne améliorée permet une meilleure conduction de la chaleur et de l'électricité.

Comprendre les compromis et les considérations

Bien que puissant, le frittage est un processus avec des caractéristiques spécifiques et n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Densification incomplète

Atteindre 100 % de la densité théorique est extrêmement difficile avec le frittage seul. La plupart des pièces frittées conserveront une petite quantité de porosité résiduelle, qui doit être prise en compte dans les calculs d'ingénierie, en particulier pour les applications à forte contrainte.

Le contrôle du processus est critique

Les propriétés finales d'une pièce frittée sont très sensibles à la qualité initiale de la poudre, à la température du four, au temps de chauffage et aux conditions atmosphériques. Un contrôle de processus incohérent peut entraîner des variations significatives des performances.

Ce n'est pas un processus de coulée ou de forgeage

Le frittage crée une structure de grain unique qui est différente d'une pièce qui a été fondue et coulée ou d'une pièce qui a été forgée mécaniquement. Ce n'est ni intrinsèquement meilleur ni pire, mais cela produit des caractéristiques mécaniques différentes qui doivent être comprises pour l'application spécifique.

Comment appliquer cela à votre projet

Votre choix de processus de fabrication doit être entièrement guidé par l'objectif final de votre composant.

- Si votre objectif principal est la production rentable de formes complexes : Le frittage est un excellent choix, car il minimise le gaspillage de matériaux et peut produire des pièces de forme nette qui nécessitent peu ou pas d'usinage.

- Si votre objectif principal est d'atteindre la densité théorique maximale absolue : Des processus comme le forgeage ou le pressage isostatique à chaud (qui peut être une étape secondaire après le frittage) peuvent être plus appropriés.

- Si votre objectif principal est de travailler avec des matériaux à point de fusion élevé comme le tungstène ou le molybdène : Le frittage est souvent la méthode la plus pratique et la plus économe en énergie disponible, car il évite les températures extrêmes nécessaires à la fusion.

En fin de compte, comprendre le frittage vous permet d'ingénierie les propriétés des matériaux avec précision, en construisant un composant final du niveau atomique vers le haut.

Tableau récapitulatif :

| Étape | Processus clé | Résultat pour le métal |

|---|---|---|

| Chauffage initial | Élimination du liant | Structure poreuse de particules métalliques |

| Diffusion atomique | Formation de cols et liaison des particules | Résistance initiale et fusion des particules |

| Densification | Élimination des pores et retrait | Haute densité et propriétés mécaniques améliorées |

| Refroidissement contrôlé | Verrouillage de la microstructure | Résistance, dureté et conductivité finales |

Prêt à concevoir des composants métalliques haute performance avec un frittage de précision ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires aux processus de frittage contrôlés. Que vous développiez des pièces complexes de forme nette ou que vous travailliez avec des matériaux à point de fusion élevé, nos solutions vous aident à atteindre la densité, la résistance et les propriétés matérielles exactes que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de frittage et de science des matériaux.

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est le prix d'un four de frittage de zircone ? Investissez dans la précision, pas seulement dans un prix.

- Quelle est l'une des applications les plus récentes des céramiques dentaires ? La zircone monolithique pour les bridges complets

- Quel est l'effet de la température de frittage de la zircone ? Maîtrisez la clé de la résistance et de la stabilité

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Quelle est la température de frittage de la zircone ? Maîtriser le protocole pour des restaurations dentaires parfaites