Avant la première utilisation, une nouvelle membrane échangeuse de protons (PEM) nécessite trois étapes essentielles : une inspection physique minutieuse pour détecter les défauts, le retrait de ses films protecteurs et un prétraitement chimique pour s'assurer qu'elle est propre et entièrement activée pour une conductivité protonique optimale. Ces procédures initiales ne sont pas facultatives ; elles sont essentielles pour la performance et la longévité de la membrane dans toute application électrochimique.

La préparation d'une nouvelle membrane échangeuse de protons ne consiste pas seulement à la déballer. C'est un processus systématique de vérification physique et de purification chimique conçu pour transformer la membrane d'un composant inerte, tel qu'expédié, en un cœur fonctionnellement fiable et performant de votre pile électrochimique.

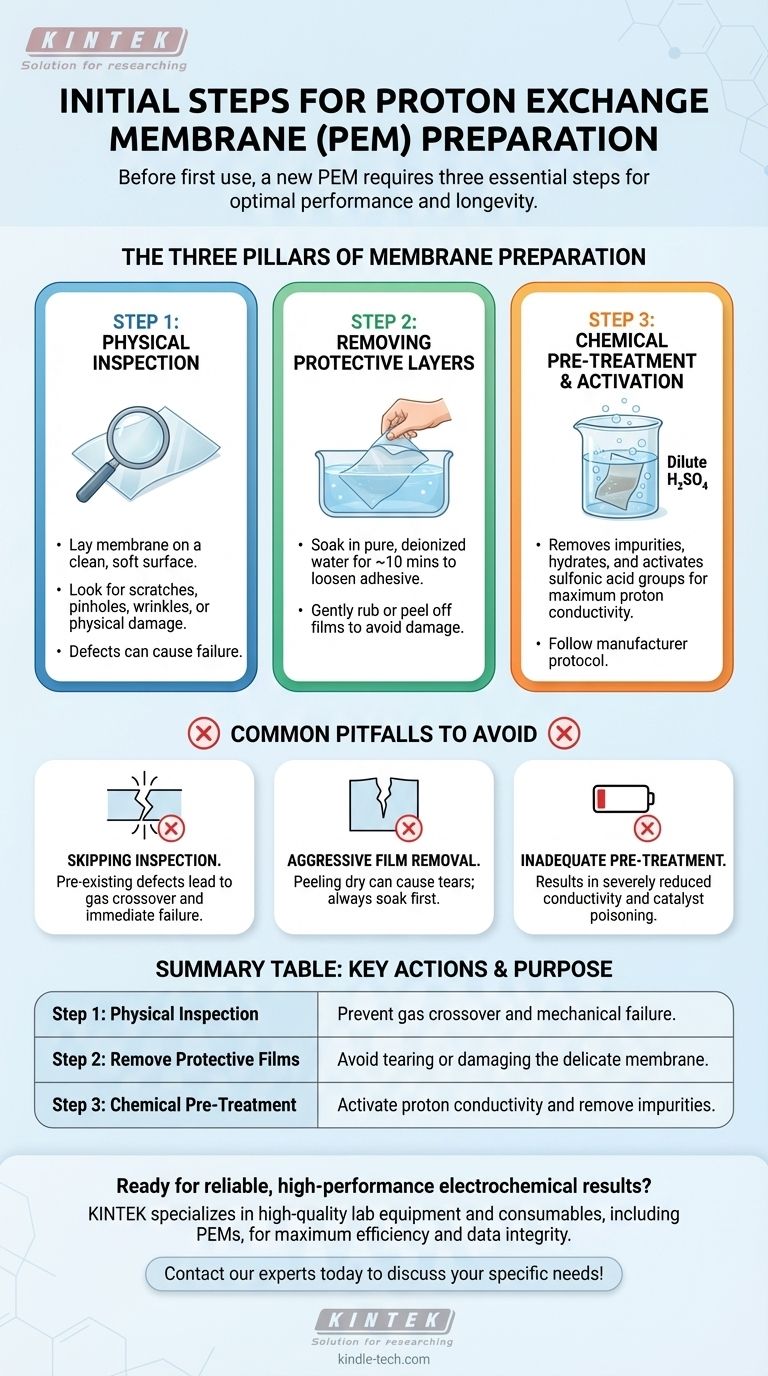

Les trois piliers de la préparation de la membrane

Une bonne préparation d'une nouvelle membrane est fondamentale. Sauter l'une de ces étapes introduit un risque significatif de défaillance immédiate, de sous-performance ou de données peu fiables.

Étape 1 : Inspection physique

Avant de faire quoi que ce soit d'autre, vous devez inspecter soigneusement la membrane. C'est un composant délicat, et les défauts introduits pendant la fabrication ou l'expédition peuvent la rendre inutilisable.

Posez la membrane sur une surface propre et douce. Recherchez toute rayure, trou d'épingle, pli ou dommage physique. Un défaut peut créer un chemin pour le croisement de carburant ou un point de défaillance mécanique sous pression de fonctionnement. Si des problèmes significatifs sont détectés, la membrane doit être remplacée.

Étape 2 : Retrait des couches protectrices

La plupart des nouvelles membranes sont expédiées avec des films plastiques protecteurs sur les deux faces. Ceux-ci doivent être retirés sans endommager la membrane elle-même.

La méthode la plus sûre consiste à faire tremper la membrane dans de l'eau pure déionisée pendant environ dix minutes. Cela permet à la membrane de gonfler légèrement, ce qui aide à desserrer l'adhésif des films protecteurs. Après le trempage, vous devriez pouvoir frotter ou décoller délicatement les films.

Étape 3 : Prétraitement et activation chimique

C'est l'étape la plus critique pour la performance. Le prétraitement a deux objectifs principaux : éliminer les impuretés organiques ou métalliques du processus de fabrication et hydrater et activer complètement les groupes d'acide sulfonique responsables du transport des protons.

Une procédure courante consiste à faire tremper la membrane dans une solution comme de l'acide sulfurique dilué. Ce processus garantit que la membrane est sous une forme entièrement protonée et maximise sa conductivité ionique. Suivez toujours le protocole de prétraitement spécifique recommandé par le fabricant de la membrane.

Pièges courants dans la préparation des membranes

Les erreurs commises lors de ces étapes initiales sont une source fréquente de mauvaises performances des piles à combustible ou des électrolyseurs. Les comprendre est essentiel pour éviter de gaspiller du temps et des ressources.

Sauter l'inspection

Installer une membrane présentant un défaut préexistant, comme une petite rayure, garantit presque la défaillance. Cela peut entraîner un croisement de gaz élevé, créant un danger pour la sécurité et rendant les résultats expérimentaux invalides.

Retrait agressif du film

Tenter de décoller les films protecteurs d'une membrane sèche peut facilement la déchirer ou l'étirer. L'étape de trempage dans l'eau n'est pas seulement une suggestion ; c'est une précaution nécessaire pour prévenir les dommages mécaniques.

Prétraitement inadéquat

L'utilisation d'une membrane sans activation chimique appropriée entraînera une conductivité protonique sévèrement réduite. Les impuretés laissées sur la membrane peuvent également empoisonner les couches catalytiques de l'ensemble d'électrodes, dégradant de manière permanente les performances de l'ensemble du dispositif.

Faire le bon choix pour votre objectif

La rigueur de votre préparation doit correspondre à l'objectif de votre travail.

- Si votre objectif principal est une performance maximale et une fiabilité des données : Un protocole de prétraitement chimique complet et en plusieurs étapes (par exemple, ébullition à l'acide et à l'eau) est non négociable.

- Si votre objectif principal est un criblage rapide ou une démonstration éducative : Une simple hydratation dans de l'eau déionisée après inspection peut être suffisante, mais vous devez accepter que les performances seront sous-optimales.

En fin de compte, une préparation adéquate est le fondement sur lequel toutes les mesures électrochimiques fiables sont construites.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Inspection physique | Vérifier les rayures, les trous d'épingle ou les plis. | Prévenir le croisement de gaz et la défaillance mécanique. |

| 2. Retirer les films protecteurs | Faire tremper dans de l'eau déionisée, puis décoller délicatement. | Éviter de déchirer ou d'endommager la membrane délicate. |

| 3. Prétraitement chimique | Faire tremper dans de l'acide sulfurique dilué (ou selon les spécifications). | Activer la conductivité protonique et éliminer les impuretés. |

Prêt à obtenir des résultats fiables et performants avec votre équipement électrochimique ?

Une bonne préparation de la membrane n'est que le début. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité – y compris des PEM et des composants de piles électrochimiques associés – dont votre recherche a besoin. Notre expertise vous assure de disposer des bons outils et du bon support pour une efficacité maximale et une intégrité des données.

Optimisons les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Membrane échangeuse de protons pour applications de laboratoire de batteries

- Membrane échangeuse d'anions pour usage en laboratoire

- Séparateur en polyéthylène pour batterie au lithium

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Fil de tungstène évaporé thermiquement pour applications à haute température

Les gens demandent aussi

- Qu'est-ce qu'une membrane échangeuse de protons ? Le cœur sélectif des systèmes énergétiques à hydrogène

- Quelle est la fonction d'une PEM dans une MFC ? Optimiser la migration des protons et l'efficacité énergétique

- Que faut-il faire si une membrane échangeuse de protons est trouvée contaminée ou endommagée ? Restaurer les performances ou Remplacer pour des raisons de sécurité

- Pourquoi le contrôle de l'humidité est-il essentiel pour l'entretien des PEM ? Atteindre des performances optimales et une longue durée de vie

- Quels sont les rôles principaux d'une membrane échangeuse de protons (PEM) dans une MFC à double chambre ? Améliorez l'efficacité de votre pile à combustible