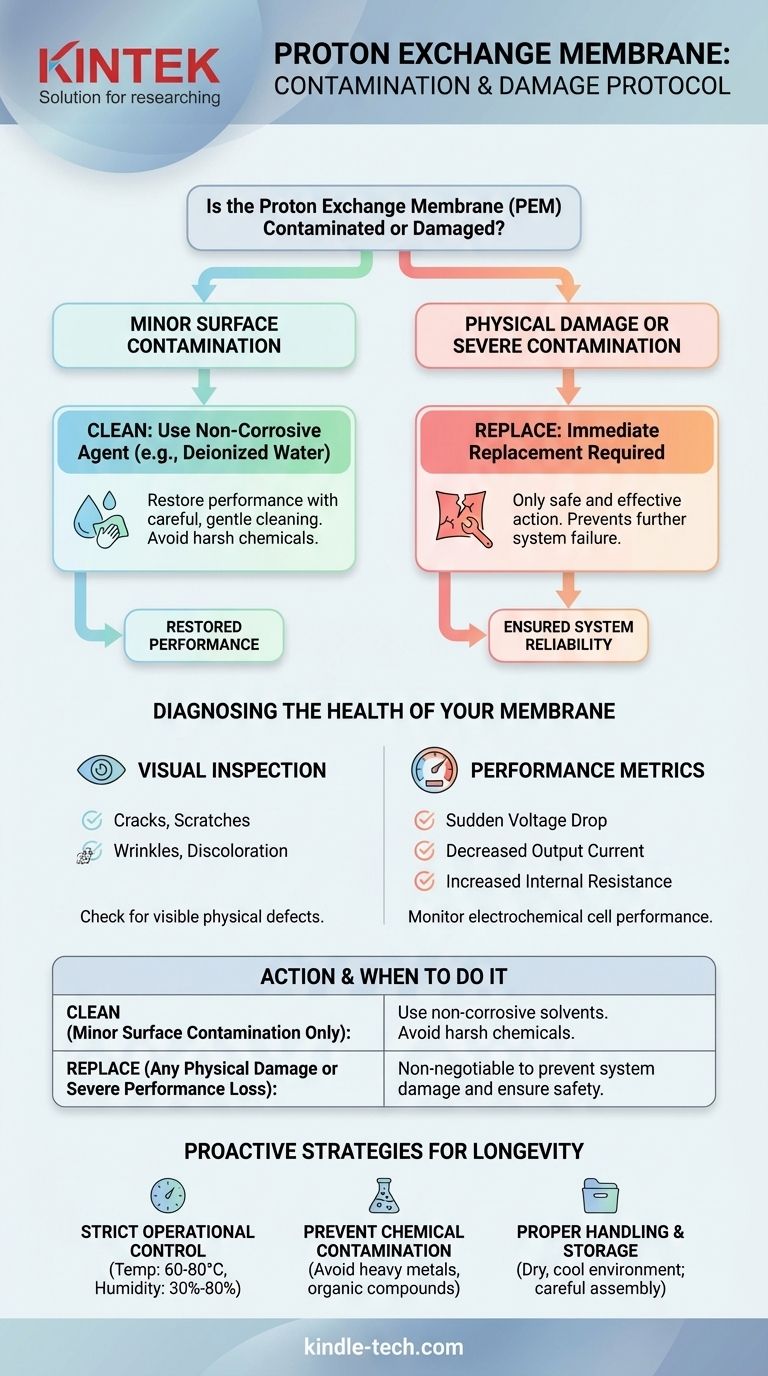

Si une membrane échangeuse de protons (MEP) est trouvée contaminée ou endommagée, votre action immédiate est soit de la nettoyer avec un agent non corrosif, soit de la remplacer entièrement. En cas de contamination superficielle mineure, un processus de nettoyage minutieux peut restaurer les performances. Cependant, en cas de dommage physique ou de contamination grave, le remplacement immédiat est la seule voie sûre et efficace à suivre.

La décision de nettoyer ou de remplacer une MEP n'est que l'étape finale. Une stratégie plus robuste implique un cycle de surveillance proactive pour détecter les problèmes tôt, une manipulation prudente pour éviter les dommages et un contrôle opérationnel précis pour minimiser la contamination et le stress sur la membrane.

Diagnostic de l'état de votre membrane

Avant de pouvoir décider d'une marche à suivre, vous devez évaluer avec précision l'état de la membrane. Cela implique à la fois des vérifications visuelles et une surveillance des performances.

Inspection visuelle : La première ligne de défense

Une inspection visuelle directe est l'outil de diagnostic le plus simple. Avant l'installation et après un démontage minutieux, inspectez la surface de la membrane.

Recherchez tout défaut tel que fissures, rayures, plis ou décoloration. La présence de toute imperfection physique est un indicateur clair que l'intégrité structurelle de la membrane est compromise et qu'elle doit être remplacée.

Métriques de performance : Les indicateurs quantitatifs

La manière la plus fiable de surveiller l'état de la membrane pendant le fonctionnement est de suivre les performances de la cellule électrochimique.

Une chute soudaine de la tension en circuit ouvert, une diminution du courant de sortie ou une augmentation de la résistance interne indiquent tous un problème potentiel avec la membrane, tel qu'une contamination bloquant les canaux de protons.

La décision fondamentale : Nettoyer ou Remplacer ?

Une fois qu'un problème est identifié, le choix entre le nettoyage et le remplacement dépend entièrement de la nature et de la gravité du problème.

Quand nettoyer une membrane contaminée

Le nettoyage n'est une option viable que pour une contamination superficielle mineure. Cela inclut les impuretés de surface ou les produits de réaction qui ne se sont pas liés de manière permanente ou n'ont pas endommagé la structure de la membrane.

Utilisez un solvant non corrosif approprié comme l'eau désionisée pour nettoyer délicatement la surface. Cela peut éliminer efficacement les contaminants qui sont simplement adsorbés sur la membrane.

Quand le remplacement est non négociable

Le remplacement est la seule action correcte si vous observez des dommages graves. Cela inclut toute fissure visible, rayure profonde ou décoloration significative.

De plus, si la dégradation des performances est grave et ne peut être inversée par un cycle de nettoyage doux, cela indique une contamination plus profonde ou un vieillissement structurel. Dans ce cas, la membrane doit être remplacée immédiatement.

Comprendre les pièges

Faire le mauvais choix peut entraîner des dommages supplémentaires au système ou des performances peu fiables. Il est essentiel de comprendre les risques encourus.

Le risque d'un nettoyage inapproprié

Tenter de nettoyer une membrane avec des agents oxydants forts, des solvants organiques ou d'autres produits chimiques corrosifs peut provoquer des dommages irréversibles à sa structure polymère. Cela dégradera de façon permanente ses performances et sa résistance mécanique.

Les coûts cachés du retard de remplacement

Continuer à faire fonctionner un système avec une membrane endommagée représente un risque important. Cela peut entraîner une faible efficacité, un croisement de réactifs et potentiellement endommager des composants plus coûteux comme les couches catalytiques ou les électrodes, entraînant une défaillance beaucoup plus coûteuse.

Stratégies proactives pour la longévité de la membrane

L'approche la plus efficace consiste à prévenir l'apparition de dommages et de contamination en premier lieu grâce à des procédures opérationnelles et de manipulation diligentes.

Contrôle strict des conditions de fonctionnement

Une MEP est très sensible à son environnement. Maintenez la température de fonctionnement (généralement 60-80°C) et l'humidité relative (30%-80%) dans les plages recommandées.

Évitez un fonctionnement prolongé à des densités de courant ou des pressions élevées, ce qui peut accélérer le vieillissement. Mettez en œuvre des changements progressifs lors du démarrage et de l'arrêt pour éviter les chocs mécaniques.

Prévention de la contamination chimique

Protégez la membrane du contact avec des contaminants tels que les ions de métaux lourds et les composés organiques. Ces substances peuvent bloquer les canaux de protons et empoisonner le catalyseur, dégradant gravement les performances.

Protocoles de manipulation et de stockage appropriés

Manipulez toujours la membrane avec soin, en particulier lors de l'assemblage et du démontage, en évitant toute traction forcée.

Stockez les membranes dans un environnement sec, frais et bien ventilé, scellées dans leur emballage d'origine. Gardez-les à l'abri de la lumière directe du soleil, des températures élevées et des émanations chimiques pour éviter toute dégradation.

Faire le bon choix pour votre système

Votre décision doit être guidée par votre objectif final concernant les performances et la fiabilité du système.

- Si votre objectif principal est de restaurer les performances immédiates d'une contamination mineure : Tentez un cycle de nettoyage doux à l'aide d'eau désionisée ou d'un autre agent non corrosif spécifié.

- Si votre objectif principal est d'assurer la fiabilité à long terme du système et que vous détectez des dommages physiques : Remplacez la membrane sans hésitation pour éviter des défaillances en cascade des composants.

- Si votre objectif principal est de maximiser la durée de vie de toutes les membranes de votre installation : Mettez en œuvre un programme de maintenance préventive strict axé sur le contrôle des conditions de fonctionnement et la surveillance de l'état du système.

En fin de compte, traiter votre membrane échangeuse de protons comme un composant critique et sensible grâce à une surveillance et des soins diligents est la clé de performances système fiables.

Tableau récapitulatif :

| Action | Quand l'effectuer | Considérations clés |

|---|---|---|

| Nettoyer | Contamination superficielle mineure uniquement | Utiliser des solvants non corrosifs comme l'eau désionisée. Éviter les produits chimiques agressifs. |

| Remplacer | Tout dommage physique (fissures, rayures) ou perte de performance sévère | Non négociable pour éviter d'endommager le système et assurer la sécurité. |

Assurez-vous que la recherche et le développement de vos piles à combustible en laboratoire restent sur la bonne voie grâce à des solutions MEP fiables. Une membrane échangeuse de protons contaminée ou endommagée peut stopper vos progrès et risquer d'endommager d'autres composants sensibles. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, fournissant les matériaux précis et le support expert dont votre laboratoire a besoin pour des résultats cohérents et fiables. Ne laissez pas les problèmes de membrane compromettre votre travail — contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et maintenir vos systèmes à des performances optimales.

Guide Visuel

Produits associés

- Membrane échangeuse de protons pour applications de laboratoire de batteries

- Montages personnalisés de test de conductivité ionique pour la recherche sur les piles à combustible

- Séparateur en polyéthylène pour batterie au lithium

- Membrane échangeuse d'anions pour usage en laboratoire

- Bain-marie électrochimique multifonctionnel pour cellule électrolytique, simple ou double couche

Les gens demandent aussi

- Pourquoi le contrôle de l'humidité est-il essentiel pour l'entretien des PEM ? Atteindre des performances optimales et une longue durée de vie

- Quelles sont les procédures pour manipuler une membrane échangeuse de protons après utilisation ? Assurer la longévité et la performance

- Qu'est-ce qu'une membrane échangeuse de protons ? Le cœur sélectif des systèmes énergétiques à hydrogène

- Quelle est la fonction des membranes échangeuses de protons à base d'acide sulfonique perfluoré dans la préparation de capteurs biomimétiques ?

- Comment installer une membrane échangeuse de protons ? Un guide pour un assemblage sans faille pour des performances optimales