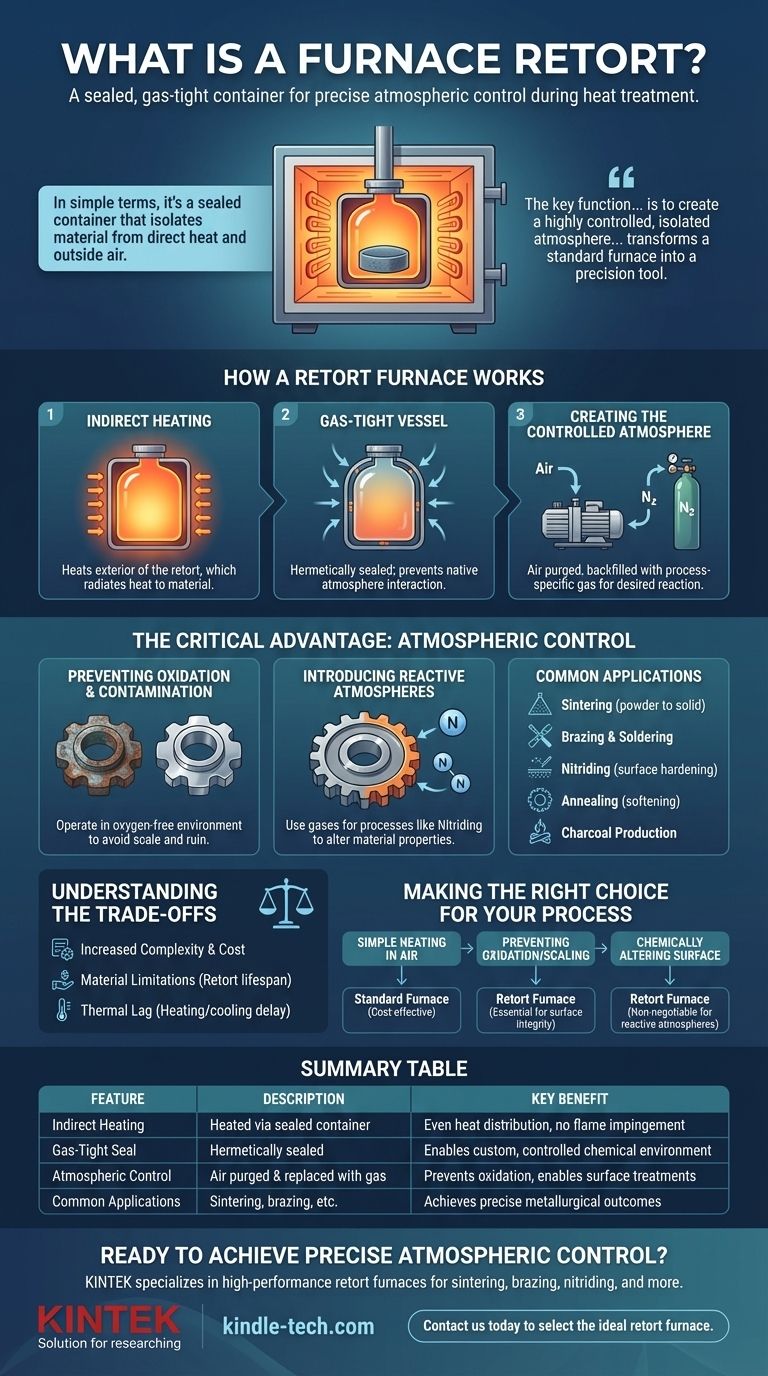

En termes simples, une cornue de four est un récipient scellé et étanche aux gaz placé à l'intérieur d'un four. Son but est d'isoler le matériau en cours de traitement de la source de chaleur directe et de l'air extérieur. Cette séparation permet un contrôle précis de l'atmosphère chimique entourant le matériau pendant le traitement thermique, ce qui est essentiel pour de nombreux processus avancés.

La fonction clé d'une cornue de four n'est pas seulement de contenir le matériau, mais de créer une atmosphère hautement contrôlée et isolée autour de celui-ci. Cela transforme un four standard en un outil de précision pour les processus thermiques spécialisés où l'environnement chimique est aussi critique que la température elle-même.

Comment fonctionne un four à cornue

Un four à cornue fonctionne sur le principe du chauffage indirect et de l'isolation atmosphérique. Comprendre ce concept fondamental est essentiel pour apprécier sa valeur.

Le Principe : Chauffage Indirect

Les éléments chauffants du four — qu'il s'agisse de résistances électriques ou de brûleurs à gaz — ne chauffent pas directement le matériau cible. Au lieu de cela, ils chauffent l'extérieur de la cornue.

La cornue, généralement fabriquée en acier résistant aux hautes températures ou en alliage à base de nickel, absorbe cette chaleur et la rayonne uniformément vers le matériau qu'elle contient.

Le Récipient Étanche aux Gaz

La caractéristique distinctive de la cornue est qu'elle est hermétiquement scellée. Ce joint empêche l'atmosphère native du four (ou l'air extérieur) d'interagir avec la pièce à usiner.

Cette conception permet aux opérateurs de créer une atmosphère personnalisée à l'intérieur de la cornue. L'air peut être purgé et remplacé par un gaz ou un mélange de gaz spécifique pour obtenir une réaction chimique souhaitée ou pour en empêcher une indésirable.

Création de l'Atmosphère Contrôlée

Une fois le matériau chargé et la cornue scellée, un vide peut être créé pour éliminer tout l'air. Ensuite, la chambre peut être remplie d'un gaz spécifique au processus.

Par exemple, une atmosphère riche en azote est utilisée pour la nitruration, tandis qu'un gaz inerte comme l'argon peut être utilisé pour prévenir toute modification chimique pendant le chauffage.

L'Avantage Critique : Le Contrôle Atmosphérique

La capacité à manipuler l'atmosphère est la raison pour laquelle les fours à cornue sont essentiels pour certaines applications. Sans ce contrôle, de nombreux traitements de matériaux modernes seraient impossibles.

Prévention de l'Oxydation et de la Contamination

L'utilisation la plus courante d'une atmosphère contrôlée est de prévenir l'oxydation. À des températures élevées, de nombreux métaux réagissent avec l'oxygène de l'air, formant une couche de calamine qui peut ruiner la finition de surface et la précision dimensionnelle d'une pièce.

En opérant dans un environnement sans oxygène, les matériaux peuvent être chauffés et refroidis sans cette dégradation. C'est ce qu'on appelle souvent le "recuit brillant".

Introduction d'Atmosphères Réactives

Au-delà de la simple prévention, les fours à cornue permettent l'introduction de gaz réactifs pour modifier intentionnellement les propriétés d'un matériau.

Des processus comme la nitruration introduisent de l'azote pour durcir la surface de l'acier. D'autres processus peuvent utiliser de l'hydrogène ou des gaz riches en carbone pour obtenir des résultats métallurgiques spécifiques.

Applications Courantes

Ce niveau de contrôle rend les fours à cornue indispensables pour :

- Le frittage : Fusionner des poudres métalliques sans les faire fondre.

- Le brasage fort et tendre : Joindre des métaux dans un environnement propre et sans flux.

- La nitruration : Durcissement superficiel des surfaces en acier.

- Le recuit : Adoucir les métaux et soulager les contraintes internes.

- La production de charbon de bois : Chauffer le bois en l'absence d'oxygène.

Comprendre les Compromis

Bien que puissante, la conception du four à cornue n'est pas universellement nécessaire et s'accompagne de considérations spécifiques.

Complexité et Coût Accrus

La nécessité d'un joint de haute intégrité, de systèmes de distribution de gaz et de protocoles de purge rend un four à cornue plus complexe et plus coûteux qu'un simple four à air. La cornue elle-même est un composant consommable qui finira par se dégrader en raison des cycles thermiques.

Limitations Matérielles

La cornue est fabriquée à partir d'alliages spécialisés et résistants aux hautes températures qui peuvent supporter des conditions extrêmes. Cependant, même ces matériaux ont des limites de température et de durée de vie, ce qui peut restreindre la plage de fonctionnement du four et augmenter les coûts de maintenance.

Décalage Thermique

Étant donné que la chaleur doit d'abord traverser la paroi de la cornue pour atteindre la pièce à usiner, il peut y avoir un léger délai dans les cycles de chauffage et de refroidissement par rapport aux fours à chauffage direct. C'est un compromis mineur pour l'immense avantage du contrôle atmosphérique.

Faire le Bon Choix pour Votre Processus

Le choix d'avoir ou non un four à cornue dépend des exigences chimiques de votre processus thermique spécifique.

- Si votre objectif principal est un simple chauffage à l'air : Un four standard sans cornue est plus économique et plus simple pour les processus où l'oxydation de surface est acceptable ou souhaitée.

- Si votre objectif principal est de prévenir l'oxydation ou la formation de calamine : Un four à cornue est essentiel pour maintenir l'intégrité de la surface et la finition des matériaux sensibles comme l'acier inoxydable ou les alliages de cuivre.

- Si votre objectif principal est de modifier chimiquement la surface d'un matériau : Une cornue est non négociable pour les processus comme la nitruration ou la cémentation qui nécessitent une atmosphère gazeuse spécifique et réactive.

En fin de compte, comprendre la fonction de la cornue vous permet de sélectionner non seulement un appareil de chauffage, mais l'environnement atmosphérique précis requis pour votre processus.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage Clé |

|---|---|---|

| Chauffage Indirect | Le matériau est chauffé via un récipient scellé (cornue) à l'intérieur du four. | Empêche l'impact direct de la flamme et assure une distribution uniforme de la chaleur. |

| Joint Étanche aux Gaz | La cornue est hermétiquement scellée, isolant la pièce à usiner de l'atmosphère du four. | Permet la création d'un environnement chimique personnalisé et contrôlé (par ex. azote, argon). |

| Contrôle Atmosphérique | L'air est purgé et remplacé par un mélange de gaz spécifique au processus. | Essentiel pour prévenir l'oxydation (recuit brillant) ou permettre des traitements de surface (nitruration). |

| Applications Courantes | Frittage, brasage, recuit, nitruration, production de charbon de bois. | Permet d'obtenir des résultats métallurgiques précis impossibles dans une atmosphère d'air standard. |

Prêt à Obtenir un Contrôle Atmosphérique Précis dans Votre Laboratoire ?

Si vos processus thermiques nécessitent une protection contre l'oxydation ou un environnement gazeux réactif spécifique, un four à cornue est la solution essentielle. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à cornue conçus pour le frittage, le brasage, la nitruration, et plus encore.

Nous fournissons l'équipement adéquat pour garantir que vos matériaux sont traités dans l'atmosphère parfaite, assurant des résultats supérieurs et une répétabilité.

Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et laissez nos experts vous aider à sélectionner le four à cornue idéal pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de laboratoire tubulaire vertical

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Quelle est la plage de température pour la pyrolyse ? Optimiser pour le biochar, le bio-huile ou le syngaz