À la base, un four à cornue est un type spécialisé de four destiné au traitement thermique des matériaux dans une atmosphère contrôlée avec précision. Il y parvient en utilisant un conteneur intérieur scellé, connu sous le nom de « cornue » ou « moufle », pour isoler complètement la pièce des éléments chauffants du four et de l'air extérieur. Cette conception est essentielle pour les processus thermiques qui échoueraient autrement en raison de l'oxydation ou de la contamination.

La caractéristique déterminante d'un four à cornue n'est pas sa source de chaleur, mais son utilisation d'une chambre interne scellée. Ce principe de conception simple est la clé pour créer les environnements gazeux de haute pureté et contrôlés requis pour les processus métallurgiques sensibles.

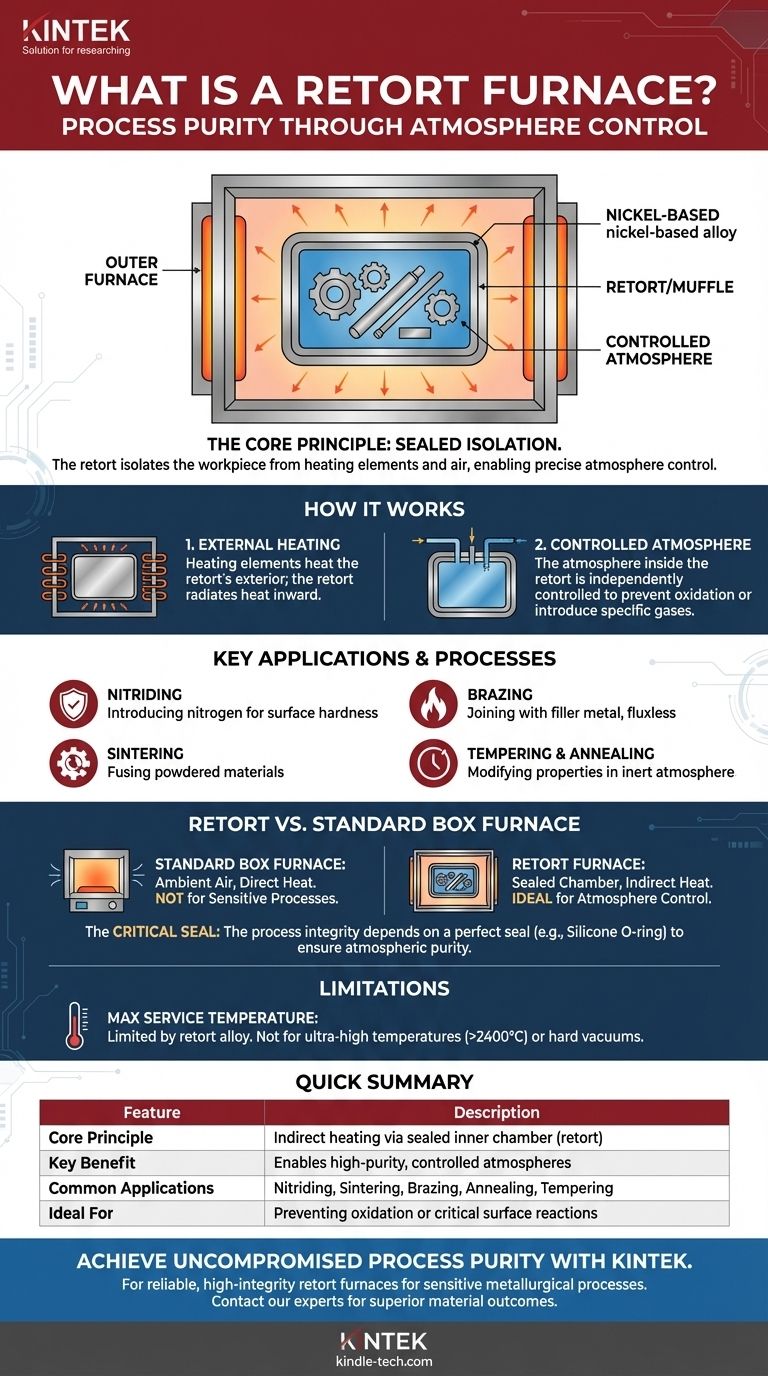

Le Principe Fondamental : Isoler la Pièce

La fonction d'un four à cornue tourne autour de la séparation physique entre la source de chaleur et le matériau traité. Cette conception fondamentale a des implications importantes pour le traitement des matériaux.

Qu'est-ce qu'une « Cornue » ?

Une cornue est un conteneur scellé, généralement fabriqué à partir d'un alliage durable à base de nickel résistant aux hautes températures. Ce conteneur contient les pièces à traiter thermiquement et est placé à l'intérieur de la chambre principale du four.

L'atmosphère à l'intérieur de la cornue peut être contrôlée indépendamment de l'atmosphère à l'extérieur de celle-ci.

Comment fonctionne le chauffage externe

Les éléments chauffants, qu'il s'agisse de résistances électriques ou de brûleurs à gaz, sont situés à l'extérieur de la cornue. Ils chauffent la cornue de l'extérieur, et la cornue, à son tour, rayonne cette chaleur vers la pièce à l'intérieur.

Cette méthode de chauffage indirect protège les éléments chauffants des gaz de processus potentiellement corrosifs introduits dans la cornue. Surtout, elle empêche également les sous-produits des éléments chauffants de contaminer la pièce.

Pourquoi est-ce important pour le traitement des matériaux

Cette isolation est essentielle pour les processus où la chimie de surface d'un matériau est critique. En contrôlant le gaz à l'intérieur de la cornue, les opérateurs peuvent prévenir des réactions indésirables comme l'oxydation ou introduire des gaz spécifiques pour créer les réactions souhaitées.

Applications et Processus Clés

Le four à cornue est le choix idéal pour tout processus thermique qui exige une atmosphère spécifique, autre que l'air. Sa conception peut être configurée comme un appareil horizontal ou vertical selon l'application.

Processus Nécessitant une Atmosphère Définie

De nombreux traitements thermiques avancés ne sont possibles que dans un environnement contrôlé. Un four à cornue est parfaitement adapté à des processus tels que :

- Nitruration : Introduction d'azote à la surface d'une pièce en acier.

- Frittage : Fusion de matériaux en poudre ensemble en dessous de leur point de fusion.

- Brasage : Assemblage de métaux à l'aide d'un métal d'apport, nécessitant souvent un environnement sans flux et sans oxygène.

- Trempe et Recuit : Modification de la dureté et de la ductilité d'un métal dans une atmosphère inerte pour éviter la décoloration de surface.

Comprendre les Compromis

Bien que puissant, la conception du four à cornue introduit des considérations spécifiques qui diffèrent des fours plus simples, non isolés. Comprendre ces compromis est essentiel pour son application correcte.

Le Rôle Critique du Joint

L'intégrité du processus dépend entièrement de la qualité du scellement de la cornue. Un mauvais joint annule l'objectif même du four.

Deux méthodes courantes sont utilisées : une gouttière remplie de sable dans laquelle repose le couvercle de la cornue, ou un joint torique en silicone comprimé par des pinces. Le joint torique en silicone offre un scellement beaucoup plus fiable et vérifiable, assurant le plus haut niveau de pureté atmosphérique.

Four à Cornue vs Four Boîte Standard

Un « four boîte » décrit simplement la forme générale de la chambre du four. Un four à cornue est une conception fonctionnelle qui peut être construite dans un châssis de four boîte.

La différence clé est la présence de cette chambre interne scellée. Un four boîte standard chauffe les pièces directement dans l'air ambiant, ce qui le rend inapproprié pour les processus sensibles à l'atmosphère.

Limites de Matériau et de Température

La cornue elle-même est un composant consommable dont la température de service maximale est déterminée par son alliage. Bien que le four puisse atteindre des températures plus élevées, le processus est limité par ce que la cornue peut supporter sans se dégrader.

Pour les applications à très haute température (approchant 2400°C) ou les processus nécessitant un vide poussé, un équipement plus spécialisé comme un four sous vide est nécessaire.

Faire le Bon Choix pour Votre Processus

Votre décision d'utiliser un four à cornue doit être guidée par les exigences chimiques de votre processus de traitement thermique.

- Si votre objectif principal est le contrôle d'atmosphère de haute pureté : Le four à cornue est le choix idéal, en particulier un modèle utilisant un joint à haute intégrité.

- Si vous effectuez un traitement thermique simple à l'air ambiant : Un four boîte standard sans cornue est plus rentable et suffisant pour vos besoins.

- Si votre processus exige un vide ou des températures exceptionnellement élevées : Vous devriez explorer des équipements spécialisés comme un four de frittage sous vide dédié.

En fin de compte, choisir un four à cornue est une décision de privilégier la pureté du processus et la précision atmosphérique pour des résultats matériels supérieurs.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de Base | Chauffage indirect via une chambre interne scellée (cornue) pour isoler la pièce. |

| Avantage Clé | Permet des atmosphères contrôlées de haute pureté (gaz inertes ou réactifs) pour les processus sensibles. |

| Applications Courantes | Nitruration, Frittage, Brasage, Recuit et Trempe. |

| Idéal Pour | Les processus où la prévention de l'oxydation ou la facilitation de réactions de surface spécifiques est critique. |

Obtenez une Pureté de Processus Sans Compromis avec KINTEK

Votre processus de laboratoire exige-t-il un contrôle précis de l'atmosphère pour prévenir l'oxydation ou permettre des réactions de surface critiques comme la nitruration ou le brasage ? Un four à cornue de KINTEK est la solution définitive pour des résultats matériels supérieurs.

En tant que spécialistes des équipements de laboratoire et des consommables, nous fournissons les fours à cornue fiables et intègres dont vous avez besoin pour les processus métallurgiques sensibles. Notre expertise garantit que vous obtenez l'équipement adapté à votre application spécifique, de la sélection des matériaux aux exigences de température et d'étanchéité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à cornue KINTEK peut améliorer les capacités de votre laboratoire et assurer le succès de vos applications de traitement thermique les plus exigeantes.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment un four à atmosphère contrôlée facilite-t-il le post-traitement des fibres de carbone plaquées de nickel ? Assurer une liaison maximale

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage