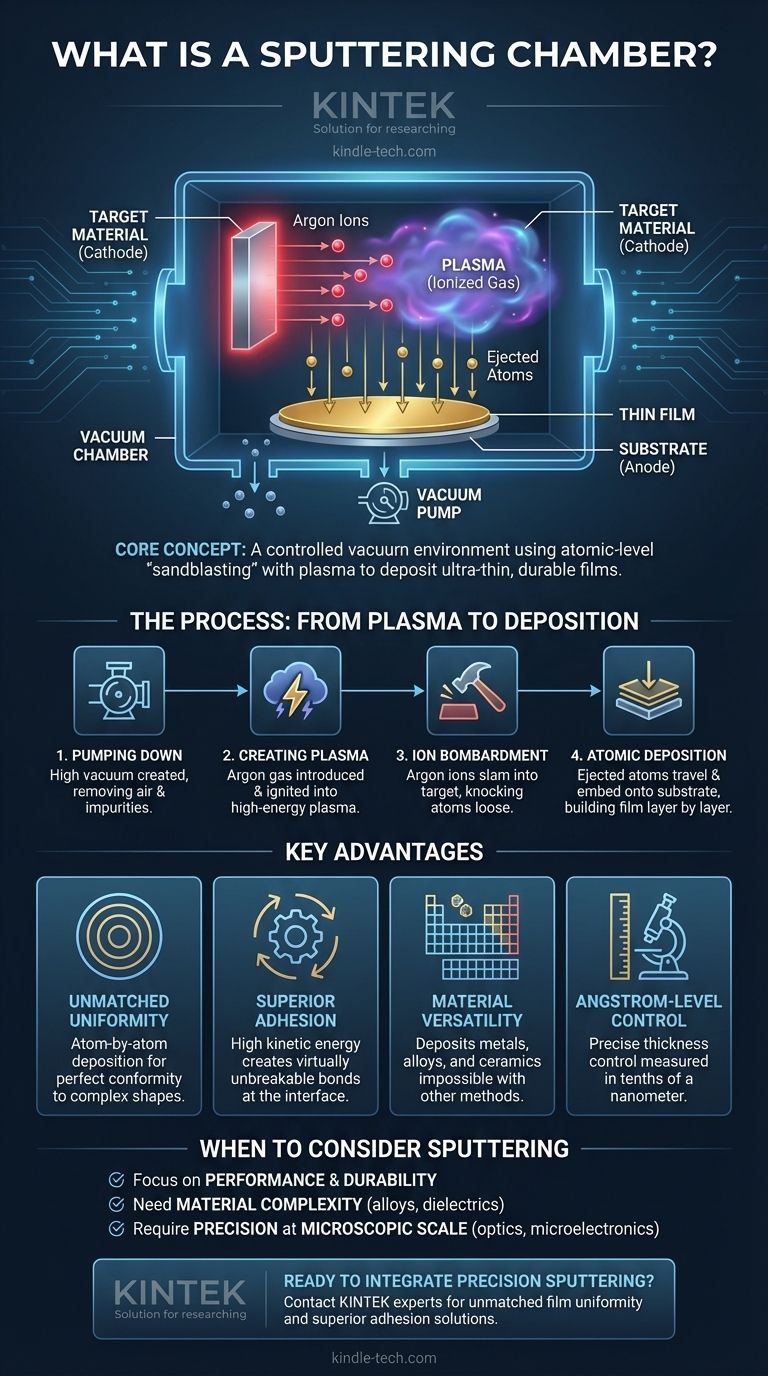

Essentiellement, une chambre de pulvérisation cathodique est un environnement sous vide hautement contrôlé conçu pour un procédé de dépôt physique en phase vapeur (PVD) appelé pulvérisation cathodique. À l'intérieur de cette chambre, un matériau cible est bombardé par des ions énergisés provenant d'un plasma gazeux, ce qui arrache physiquement des atomes de la cible. Ces atomes éjectés traversent ensuite le vide et se déposent sur un substrat, formant un film exceptionnellement mince, uniforme et durable.

Le défi fondamental de la fabrication avancée est de créer des revêtements ultra-minces et impeccables avec une adhérence puissante. Une chambre de pulvérisation cathodique résout ce problème en utilisant une forme de « sablage » au niveau atomique dans un vide pur, permettant un niveau de précision et de force de liaison que d'autres méthodes de revêtement ne peuvent atteindre.

L'anatomie du processus

Pour comprendre la chambre, il faut d'abord comprendre les éléments clés en jeu à l'intérieur. L'ensemble du système est conçu pour gérer un processus à l'échelle atomique avec une grande précision.

L'environnement sous vide

Le processus doit se dérouler dans un vide poussé. Ceci est essentiel pour deux raisons : cela empêche les atomes du matériau de revêtement d'entrer en collision avec les molécules d'air, et cela élimine les impuretés qui pourraient autrement contaminer le film.

Le matériau cible

Il s'agit d'un bloc ou d'une plaque du matériau à partir duquel vous souhaitez créer un film, tel que le titane, l'or ou le dioxyde de silicium. Il sert de source pour les atomes de revêtement.

Le substrat

C'est l'objet que vous avez l'intention de revêtir. Il peut s'agir de n'importe quoi, d'une plaquette de silicium et d'un verre de lunettes à un implant médical ou à un trépan.

Le gaz ionisé (Plasma)

Une petite quantité contrôlée d'un gaz inerte, presque toujours de l'Argon, est introduite dans la chambre. Un champ électrique intense est ensuite appliqué, arrachant des électrons aux atomes d'Argon et créant un état de la matière brillant et à haute énergie connu sous le nom de plasma.

Comment fonctionne le dépôt par pulvérisation cathodique

Le processus est une séquence précise d'événements, chacun rendu possible par la conception de la chambre.

Étape 1 : Dégazage (Pompage)

Tout d'abord, de puissantes pompes éliminent presque tout l'air de la chambre, créant un vide. Cette phase de « pompage » est essentielle pour la pureté du film.

Étape 2 : Création du plasma

Une fois qu'un vide suffisant est atteint, du gaz Argon est introduit dans la chambre. Une haute tension est appliquée entre la cible (qui agit comme cathode) et les parois de la chambre (anode), enflammant le gaz en un plasma.

Étape 3 : Bombardement ionique

Les ions Argon chargés positivement dans le plasma sont accélérés par le champ électrique et viennent frapper le matériau cible chargé négativement avec une force énorme.

Étape 4 : Éjection atomique et dépôt

Chaque impact a suffisamment d'énergie pour arracher physiquement des atomes ou des molécules du matériau cible. Ces particules éjectées voyagent en ligne droite à travers le vide jusqu'à ce qu'elles frappent le substrat, s'y incrustent et s'accumulent, couche par couche, pour former un film mince.

Comprendre les avantages clés

La pulvérisation cathodique est choisie par rapport à d'autres méthodes lorsque la qualité et la performance du film sont primordiales.

Uniformité de film inégalée

Étant donné que le matériau est déposé atome par atome, le film résultant présente une uniformité exceptionnelle et peut se conformer parfaitement à la topographie complexe d'un substrat.

Adhérence supérieure

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique élevée. Cette énergie les aide à former un film dense et crée une « liaison pratiquement incassable » à l'interface, car les atomes arrivants s'incorporent physiquement dans la couche supérieure du substrat.

Polyvalence des matériaux

La nature physique du processus signifie que presque tous les matériaux peuvent être pulvérisés. Cela inclut les métaux purs, les alliages et même les composés céramiques isolants, qui sont difficiles ou impossibles à déposer en utilisant d'autres méthodes comme l'évaporation thermique.

Contrôle au niveau de l'Angström

L'épaisseur du film déposé est une fonction directe du temps et de la puissance. Cela permet un contrôle incroyablement précis, permettant la création de films avec des épaisseurs mesurées en angströms (dixièmes de nanomètre).

Quand envisager la pulvérisation cathodique

Le choix d'une méthode de dépôt dépend entièrement des exigences techniques de votre produit final.

- Si votre objectif principal est la performance et la durabilité : La pulvérisation cathodique est le choix supérieur pour créer des films minces denses et hautement adhérents capables de résister à l'usure et aux contraintes environnementales.

- Si votre objectif principal est la complexité des matériaux : Ce processus offre la polyvalence de déposer des alliages, des diélectriques et des métaux réfractaires qui ne peuvent pas être traités par une simple évaporation.

- Si votre objectif principal est la précision à l'échelle microscopique : La pulvérisation cathodique fournit le contrôle de l'épaisseur au niveau atomique requis pour la fabrication de filtres optiques, de semi-conducteurs et d'autres dispositifs microélectroniques.

En fin de compte, comprendre la chambre de pulvérisation cathodique, c'est comprendre un outil fondamental qui permet une grande partie de la science des matériaux moderne et de la fabrication de haute technologie.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus de pulvérisation cathodique |

|---|---|

| Environnement sous vide | Prévient la contamination et permet aux atomes de voyager sans entrave. |

| Matériau cible | La source (par exemple, or, titane) des atomes de revêtement. |

| Substrat | L'objet (par exemple, plaquette de silicium, lentille) en cours de revêtement. |

| Gaz ionisé (Plasma) | Fournit les ions énergétiques (généralement Argon) pour éjecter les atomes cibles. |

| Avantage clé | Pourquoi c'est important pour votre application |

|---|---|

| Adhérence supérieure | Crée une liaison pratiquement incassable pour des revêtements durables et haute performance. |

| Uniformité inégalée | Assure des revêtements uniformes et conformes, même sur des géométries complexes. |

| Polyvalence des matériaux | Dépose une large gamme de matériaux, y compris des alliages et des céramiques isolantes. |

| Contrôle au niveau de l'Angström | Permet un contrôle précis de l'épaisseur pour l'électronique de pointe et l'optique. |

Prêt à intégrer la pulvérisation cathodique de précision dans votre laboratoire ?

Comprendre la chambre de pulvérisation cathodique est la première étape. La suivante est de trouver l'équipement adéquat pour atteindre vos objectifs de revêtement spécifiques. KINTEK est spécialisé dans l'équipement de laboratoire haute performance et les consommables, répondant aux besoins précis des laboratoires de recherche et de développement.

Que vous développiez des semi-conducteurs de nouvelle génération, des implants médicaux durables ou des filtres optiques avancés, notre expertise peut vous aider à choisir la solution de pulvérisation cathodique idéale pour une uniformité de film inégalée, une adhérence supérieure et une polyvalence des matériaux.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver le système de pulvérisation cathodique parfait pour les défis de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Four de fusion à induction par arc sous vide non consommable

Les gens demandent aussi

- Quel rôle joue un agitateur à plateau dans l'évaluation de la toxicité biologique ? Standardiser vos protocoles de test de l'eau de mine

- Comment convertir la biomasse en énergie ? Un guide des méthodes thermochimiques et biochimiques

- Qu'est-ce que la pyrolyse rapide du plastique ? Transformer les déchets plastiques en huile de pyrolyse précieuse

- Quel est l'objectif du pulvérisation cathodique ? Obtenir des revêtements en couches minces de qualité supérieure pour des applications avancées

- Quel est le rôle d'une fenêtre optique plate dans les cellules de réaction spectroscopiques ? Conception de précision pour un échange de gaz rapide

- Pourquoi les étuves de laboratoire et les dessiccateurs sont-ils nécessaires pour le séchage de la biomasse ? Assurer la précision dans le traitement de la paille de triticale

- Qu'est-ce que le dépôt physique en phase vapeur ? Obtenez des revêtements en couches minces supérieurs pour vos composants

- Combien de types de dépôt physique en phase vapeur existe-t-il ? Les 4 principaux procédés PVD expliqués