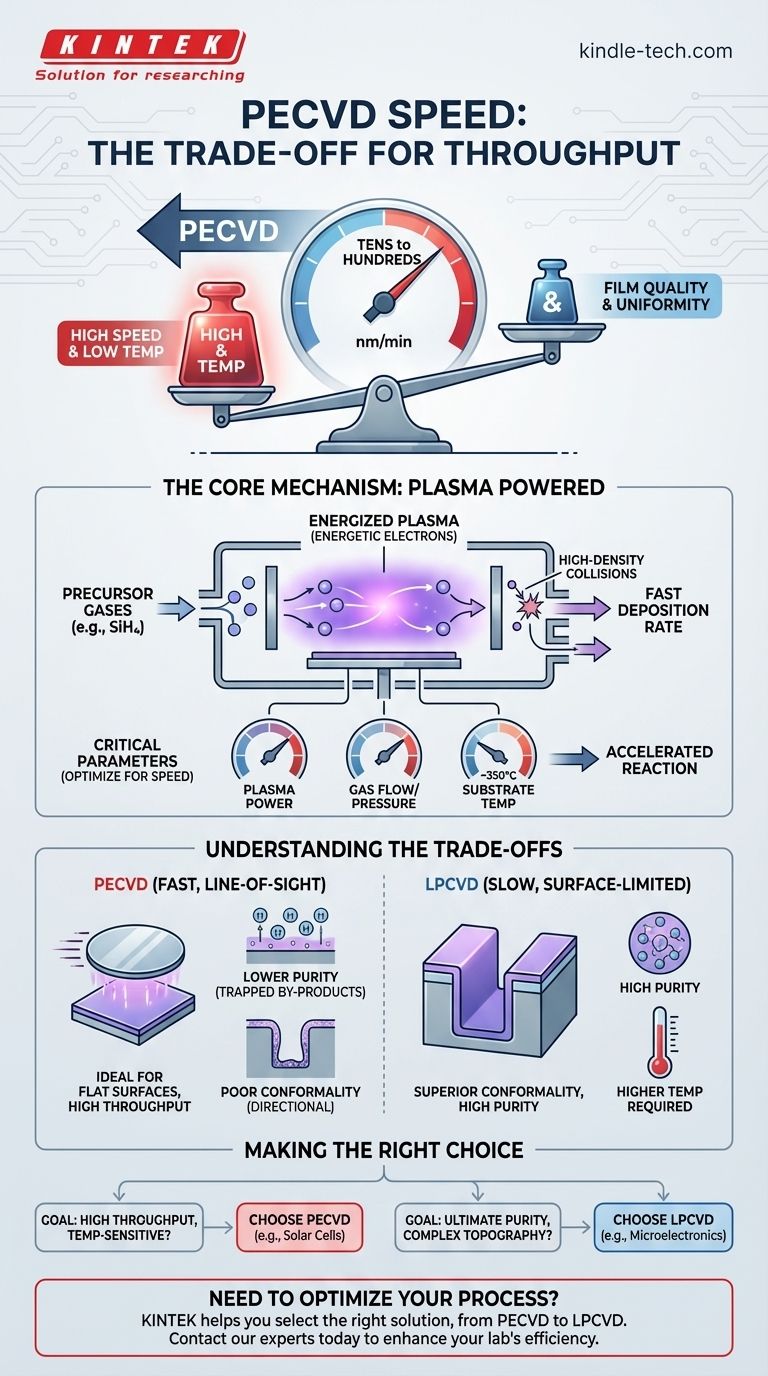

En bref, le taux de dépôt de la Déposition Chimique en Phase Vapeur Assistée par Plasma (PECVD) n'est pas un chiffre unique, mais il est connu pour être significativement plus rapide que de nombreuses méthodes alternatives comme le CVD Basse Pression (LPCVD). La vitesse exacte est très variable, allant de dizaines à des centaines de nanomètres par minute, car elle est directement contrôlée par un ensemble de paramètres de processus optimisés, y compris la pression des gaz, la température et la puissance du plasma.

Le point essentiel à retenir est que le PECVD sacrifie intentionnellement une certaine qualité et uniformité du film en échange d'une vitesse de dépôt élevée et, surtout, de températures de fonctionnement plus basses. Comprendre ce compromis entre vitesse et perfection est la clé pour décider si le PECVD est l'outil adapté à votre application spécifique.

Qu'est-ce qui détermine le taux de dépôt PECVD ?

La grande vitesse du PECVD n'est pas accidentelle ; elle est le résultat direct de son mécanisme central. Contrairement aux processus qui reposent uniquement sur l'énergie thermique, le PECVD utilise un plasma énergisé pour entraîner la réaction chimique, accélérant considérablement l'ensemble du processus.

Le rôle du plasma

La caractéristique distinctive du PECVD est l'utilisation d'un plasma, ou d'une décharge luminescente, entre deux électrodes. Ce plasma crée un champ de haute densité d'électrons énergétiques qui entrent en collision avec les molécules de gaz réactif.

Ces collisions décomposent les gaz précurseurs (comme le silane, SiH4) beaucoup plus efficacement que la chaleur seule. Cela crée une forte concentration d d'espèces chimiques réactives, conduisant directement à un taux de dépôt plus rapide sur la surface du substrat.

Paramètres critiques du processus

La vitesse n'est pas fixe mais est activement ajustée par l'opérateur. Les principaux paramètres contrôlables qui influencent le taux de dépôt comprennent :

- Débit et pression des gaz : Un débit de gaz réactif plus élevé peut augmenter le taux, mais la pression doit être optimisée pour contrôler le plasma et l'environnement de réaction.

- Puissance et fréquence du plasma : L'augmentation de la tension de décharge ou de la densité de courant augmente l'énergie du plasma, ce qui peut accélérer la décomposition des gaz précurseurs et stimuler le taux de dépôt.

- Température du substrat : Bien que le PECVD soit un processus à "basse température" (souvent autour de 350°C), la température influence toujours les réactions de surface et la qualité du film déposé.

Chimie des gaz et précurseurs

Le choix des gaz réactifs est fondamental. Par exemple, dans la création d'une couche antireflet en nitrure de silicium (SiNx) pour les cellules solaires, l'ammoniac (NH3) et le silane (SiH4) sont utilisés. La cinétique de réaction spécifique de ces précurseurs choisis établit la base de la vitesse de dépôt potentielle.

Comprendre les compromis : Vitesse vs Qualité

La vitesse du PECVD s'accompagne de compromis inhérents. Le processus de dépôt rapide, piloté par plasma, crée des films avec des caractéristiques différentes de celles des méthodes plus lentes, pilotées thermiquement.

Pureté et densité du film

Parce que le dépôt est si rapide, il y a une plus grande chance de piéger des sous-produits, tels que l'hydrogène des gaz précurseurs, à l'intérieur du film. Cela peut conduire à un film moins dense et moins pur par rapport au résultat d'un processus plus lent comme le LPCVD. Cela peut affecter les propriétés électriques et la stabilité mécanique du film.

Couverture des marches (Conformalité)

La couverture des marches, ou conformalité, est la capacité d'un film à recouvrir uniformément une surface avec une topographie 3D complexe. Le PECVD est généralement un processus plus directionnel, en ligne de mire, en raison de la nature du plasma.

Cela le rend moins efficace pour recouvrir uniformément les parois de tranchées profondes ou de structures complexes. Les processus plus lents, limités par la réaction de surface, comme le LPCVD, excellent dans ce domaine, offrant une conformalité supérieure.

Avantages spécifiques à l'application

Ces compromis sont souvent acceptables selon l'objectif. Pour le dépôt d'un revêtement antireflet en nitrure de silicium sur une plaquette de silicium relativement plate, une conformalité parfaite n'est pas la principale préoccupation.

Dans ce contexte, le PECVD est le choix idéal. Sa grande vitesse permet un débit de fabrication plus élevé, et sa basse température empêche d'endommager les structures sous-jacentes de la cellule solaire, améliorant finalement son efficacité.

Faire le bon choix pour votre objectif

Le choix d'une technologie de dépôt consiste à faire correspondre les caractéristiques du processus aux exigences les plus critiques de votre application.

- Si votre objectif principal est un débit élevé et des substrats sensibles à la température : Le PECVD est presque toujours le choix supérieur pour revêtir rapidement de grandes surfaces relativement plates et sans chaleur élevée.

- Si votre objectif principal est la pureté ultime du film et le revêtement d'une topographie complexe : Une méthode plus lente et à haute température comme le LPCVD est souvent nécessaire pour atteindre la conformalité et la qualité des matériaux requises pour les composants microélectroniques exigeants.

Choisir la bonne méthode nécessite une compréhension claire de la priorité entre la vitesse de fabrication et la perfection du film.

Tableau récapitulatif :

| Facteur | Impact sur la vitesse du PECVD |

|---|---|

| Puissance du plasma | Une puissance plus élevée augmente le taux de dépôt en énergisant la réaction. |

| Débit/Pression des gaz | Un débit et une pression optimisés sont essentiels pour maximiser le taux. |

| Gaz précurseurs | La chimie spécifique établit la vitesse potentielle de base. |

| Compromis | Une vitesse plus élevée s'accompagne souvent d'une pureté et d'une conformalité du film inférieures par rapport au LPCVD. |

Besoin d'optimiser votre processus de dépôt de couches minces ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables pour la recherche sur les matériaux avancés. Que votre priorité soit les capacités haute vitesse et basse température du PECVD ou la qualité supérieure des films du LPCVD, nos experts peuvent vous aider à sélectionner la solution adaptée à votre application spécifique, des cellules solaires à la microélectronique.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et améliorer l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Le PECVD fonctionne-t-il sous vide poussé ou à pression atmosphérique ? Débloquer le dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quels sont les principaux composants d'un système PECVD ? Éléments clés pour le dépôt de couches minces haute performance

- Quels sont les différents types de CVD dans les MEMS ? Un guide sur le LPCVD, le PECVD et l'APCVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma dans le PECVD ? La clé du dépôt de couches minces de haute qualité à basse température

- Quelle est la température du plasma PECVD ? Débloquez le dépôt de couches minces de haute qualité à basse température