À la base, une machine de coulée sous vide est un équipement spécialisé qui utilise le vide pour aspirer des résines de coulée liquides dans un moule flexible. Sa fonction principale est de créer des copies parfaites et sans bulles d'une pièce maîtresse, ce qui permet d'obtenir des prototypes de haute fidélité et de petites séries de production. La machine intègre une chambre à vide, des pompes et un mécanisme de coulée dans un système unique pour contrôler ce processus avec précision.

L'objectif essentiel d'une machine de coulée sous vide est d'éliminer l'air emprisonné pendant le processus de moulage. En créant un environnement à basse pression, elle garantit que le matériau liquide remplit chaque détail minuscule du moule, produisant des pièces sans vides, structurellement saines et esthétiquement parfaites.

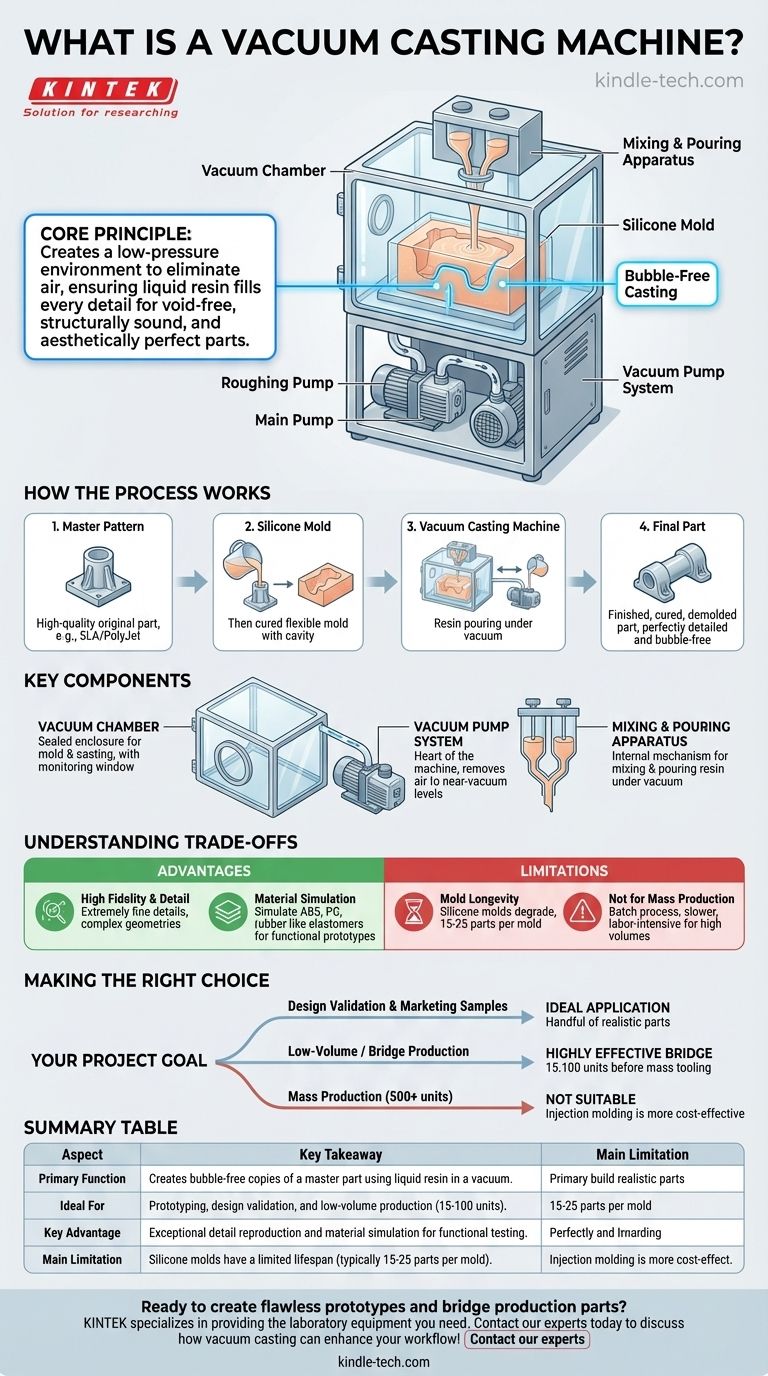

Comment fonctionne le processus de coulée sous vide

Pour comprendre la machine, il faut d'abord comprendre le processus qu'elle facilite. Il s'agit d'une méthode en plusieurs étapes qui va d'un modèle maître physique à une copie finie de haute qualité.

Le modèle maître et le moule en silicone

Le processus commence non pas avec la machine, mais avec un modèle maître. Il s'agit d'une pièce originale très finie, souvent créée à l'aide de l'impression 3D (comme SLA ou PolyJet) ou de l'usinage CNC.

Un caoutchouc de silicone liquide est ensuite coulé autour de ce modèle maître et laissé durcir. Une fois solide, le moule est ouvert et le modèle maître est retiré, laissant une cavité détaillée et flexible à sa place.

Le rôle de la machine

C'est là que la machine de coulée sous vide prend le relais. Le moule en silicone est placé à l'intérieur de la chambre à vide de la machine. Les matériaux de coulée, généralement des résines de polyuréthane en deux parties, sont également placés à l'intérieur dans un gobelet de mélange séparé.

La pompe à vide de la machine retire ensuite tout l'air de la chambre. La création de ce vide est l'étape la plus critique, car tout air restant pourrait être emprisonné dans la pièce finale.

Enfin, les mécanismes internes de la machine inclinent le gobelet de mélange, versant la résine liquide dans le moule. Comme il n'y a pas de pression d'air pour résister à l'écoulement, la résine est aspirée profondément dans chaque caractéristique de la cavité du moule, assurant une copie parfaite. La pièce est ensuite durcie, souvent avec de la chaleur, avant d'être démoulée.

Composants clés d'une machine de coulée sous vide

Une machine de coulée sous vide est un système intégré composé de plusieurs pièces critiques fonctionnant à l'unisson.

La chambre à vide

Il s'agit de l'enceinte scellée principale où le moule est placé et où la coulée a lieu. Elle est généralement fabriquée en acier épais ou en aluminium avec une porte transparente en acrylique ou en verre, permettant à l'opérateur de surveiller le processus.

Le système de pompe à vide

C'est le cœur de la machine. Comme les références le suggèrent, un système peut utiliser plus d'une pompe. Une pompe primaire (ou pompe de dégrossissage) élimine rapidement la majeure partie de l'air, tandis qu'une pompe principale (ou pompe à vide poussé) plus puissante abaisse la pression de la chambre au niveau de quasi-vide requis pour une coulée impeccable.

L'appareil de mélange et de coulée

Ce mécanisme interne contient les résines. Il permet à l'opérateur de mélanger les deux composants ensemble, puis de les verser dans le moule, le tout pendant que le système reste scellé et sous vide. Cela empêche l'introduction d'air pendant la coulée.

Comprendre les compromis

Bien que puissante, la coulée sous vide est un processus spécialisé avec des avantages et des limites clairs.

Avantage clé : Haute fidélité et détail

Le principal avantage est la capacité à produire des pièces avec des détails extrêmement fins et des géométries complexes sans aucun des vides, bulles ou imperfections de surface courants dans d'autres méthodes de coulée.

Avantage clé : Simulation de matériaux

Une large gamme de résines de polyuréthane est disponible, qui peuvent simuler les propriétés des plastiques de qualité production comme l'ABS, le polycarbonate (PC) et les élastomères de type caoutchouc. Cela la rend idéale pour les prototypes fonctionnels.

Limitation : Durée de vie du moule

Les moules en silicone ne sont pas permanents. Ils se dégradent à chaque cycle de coulée en raison du stress chimique et thermique. Un seul moule ne peut généralement produire que 15 à 25 pièces avant de devoir être remplacé.

Limitation : Pas pour la production de masse

La coulée sous vide est un processus par lots. Elle est nettement plus lente et plus exigeante en main-d'œuvre que les méthodes de fabrication à grand volume comme le moulage par injection. Son coût par pièce n'est compétitif que pour de petites quantités.

Faire le bon choix pour votre projet

Utilisez ces conseils pour déterminer si la coulée sous vide est la solution appropriée pour votre objectif spécifique.

- Si votre objectif principal est la validation de la conception et la création d'échantillons marketing : C'est l'application idéale, vous permettant de produire une poignée de pièces visuellement et fonctionnellement réalistes.

- Si votre objectif principal est la production à faible volume ou de transition (15-100 unités) : La coulée sous vide est très efficace comme "pont" pour combler le vide avant d'investir dans des outillages de production de masse coûteux.

- Si votre objectif principal est la production de masse (500+ unités) : Ce n'est pas le bon outil ; le moulage par injection ou d'autres méthodes à grand volume seront beaucoup plus rentables et efficaces.

En comprenant son rôle spécifique dans le cycle de développement de produits, vous pouvez tirer parti de la coulée sous vide pour obtenir des résultats de haute fidélité avec une efficacité remarquable.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Fonction principale | Crée des copies sans bulles d'une pièce maîtresse en utilisant de la résine liquide sous vide. |

| Idéal pour | Le prototypage, la validation de conception et la production à faible volume (15-100 unités). |

| Avantage clé | Reproduction exceptionnelle des détails et simulation des matériaux pour les tests fonctionnels. |

| Principale limitation | Les moules en silicone ont une durée de vie limitée (généralement 15-25 pièces par moule). |

Prêt à créer des prototypes impeccables et des pièces de production de transition ?

KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire dont vous avez besoin pour perfectionner votre processus de développement de produits. Notre expertise vous assure d'avoir les bons outils pour des résultats de haute fidélité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la coulée sous vide peut améliorer votre flux de travail !

Guide Visuel

Produits associés

- Petite machine de moulage par injection pour laboratoire

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

- Presse à chaud sous vide automatique à écran tactile

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Presse chauffante à double plaque pour laboratoire

Les gens demandent aussi

- Quelle est l'application de la machine de moulage par injection ? Alimenter la production de masse pour les pièces complexes

- Quelles sont les trois différences entre le moulage par compression et le moulage par injection ? Choisissez le bon procédé pour votre projet

- Quelle est la différence entre le moulage par injection et le moulage par compression ? Un guide pour choisir le bon procédé

- Quel est le processus de fabrication du moulage du caoutchouc ? Moulage par injection, par compression ou par transfert ?

- Quels sont les paramètres à prendre en compte pour sélectionner la presse à mouler pour parois minces ? Spécifications clés pour une production à grande vitesse