Dans la fabrication de semi-conducteurs, un four de diffusion vertical est une chambre spécialisée à haute température utilisée pour modifier précisément les propriétés électriques des plaquettes de silicium. Il y parvient en permettant la diffusion, un processus où les atomes d'impuretés, appelés dopants, se déplacent d'une vapeur gazeuse vers la plaquette de silicium solide. Cette étape est fondamentale pour créer les composants fonctionnels, comme les transistors, qui constituent un circuit intégré.

Un four de diffusion vertical est plus qu'un simple four ; c'est un environnement contrôlé avec précision, conçu pour une uniformité et une propreté au niveau atomique. Son orientation verticale est un choix de conception critique qui minimise la contamination par les particules et améliore la cohérence thermique, résolvant des défis clés dans la production en série de microprocesseurs fiables.

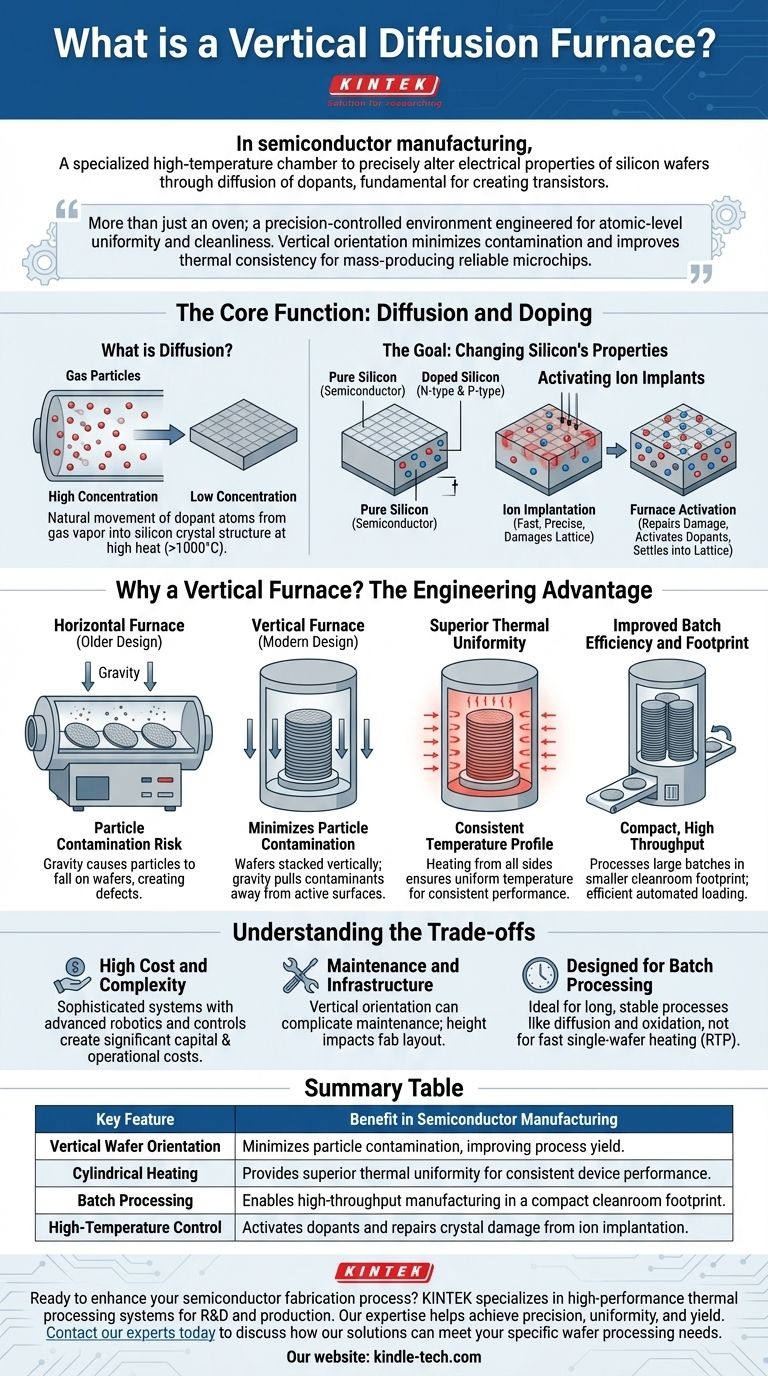

La fonction principale : Diffusion et Dopage

La diffusion est un processus fondamental dans la fabrication des puces. Le four crée l'environnement à haute température nécessaire pour qu'elle se produise de manière contrôlée.

Qu'est-ce que la diffusion ?

La diffusion est le mouvement naturel des particules d'une zone de forte concentration vers une zone de faible concentration. Dans le contexte d'un four, les atomes dopants dans un gaz sont entraînés par une chaleur élevée (dépassant souvent 1000 °C) pour se disperser et s'intégrer dans la structure cristalline de la plaquette de silicium.

L'objectif : Modifier les propriétés du silicium

Le silicium pur est un semi-conducteur, ce qui signifie qu'il ne conduit pas bien l'électricité par lui-même. En introduisant des impuretés spécifiques (dopants) comme le bore ou le phosphore, nous pouvons modifier son comportement. Ce processus de "dopage" crée des régions de type N (négatif) et de type P (positif), qui sont les éléments constitutifs essentiels des transistors.

Activation des implants ioniques

Souvent, les dopants sont d'abord introduits dans la plaquette à l'aide d'un processus appelé implantation ionique, où des ions sont physiquement projetés dans la surface du silicium. Cette méthode est rapide et précise mais endommage le réseau cristallin du silicium.

Le four de diffusion effectue l'étape de suivi critique. La chaleur élevée a deux objectifs : elle répare les dommages cristallins et "active" les dopants, leur permettant de s'installer dans le réseau et de devenir électriquement actifs.

Pourquoi un four vertical ? L'avantage de l'ingénierie

Le passage des anciens fours horizontaux aux fours verticaux modernes a été motivé par le besoin d'une plus grande précision et de rendements plus élevés à mesure que les puces devenaient plus complexes.

Minimisation de la contamination par les particules

C'est l'avantage principal. Dans un tube horizontal, la gravité peut provoquer la chute de particules microscopiques du plafond du tube sur les plaquettes situées en dessous, créant des défauts. Dans un four vertical, les plaquettes sont empilées verticalement. La gravité agit avec la conception, entraînant les contaminants potentiels vers le bas et loin des surfaces actives des plaquettes.

Uniformité thermique supérieure

Le chauffage d'une pile de plaquettes de tous les côtés dans un cylindre vertical crée un environnement thermique plus uniforme. Cela garantit que chaque plaquette — et chaque puce sur chaque plaquette — subit exactement le même profil de température, ce qui conduit à des performances électriques très cohérentes et prévisibles.

Efficacité de lot et encombrement améliorés

Les fours verticaux peuvent traiter un grand lot de plaquettes (un "bateau") dans un encombrement de salle blanche plus petit que leurs homologues horizontaux. Les plaquettes sont chargées dans le bateau par le bas et soulevées dans le tube de traitement scellé, un système efficace et automatisé qui améliore le débit.

Comprendre les compromis

Bien que dominants dans l'industrie, les fours verticaux ont des caractéristiques spécifiques qui les rendent adaptés à certains processus mais pas à d'autres.

Coût et complexité élevés

Ce sont des systèmes très sophistiqués et coûteux. L'automatisation robotique pour la manipulation des plaquettes, les contrôles avancés du débit de gaz et la gestion précise de la température contribuent à leur coût d'investissement et à leur complexité opérationnelle significatifs.

Maintenance et infrastructure

L'orientation verticale, bien que bonne pour la propreté, peut rendre certaines tâches de maintenance plus difficiles que sur un système horizontal. Leur hauteur peut également être une considération pour l'aménagement et l'infrastructure de l'usine de fabrication (fab).

Conçu pour le traitement par lots

Les fours de diffusion verticaux sont idéaux pour les processus longs et stables qui durent des heures, comme la diffusion et l'oxydation, où un lot entier de plaquettes est traité de manière identique. Ils ne conviennent pas aux processus nécessitant un chauffage et un refroidissement très rapides d'une seule plaquette, ce qui est géré par des équipements différents comme les systèmes de traitement thermique rapide (RTP).

Faire le bon choix pour votre objectif

Comprendre la fonction du four aide à contextualiser son rôle dans l'objectif plus large de créer un dispositif semi-conducteur fonctionnel.

- Si votre objectif principal est le rendement et l'uniformité du processus : L'avantage clé du four vertical est sa capacité à minimiser les défauts de particules et à fournir une cohérence thermique exceptionnelle sur de grands lots.

- Si votre objectif principal est la physique des dispositifs : Le four est l'outil critique qui active les dopants et recuit les dommages cristallins, définissant directement les propriétés électriques finales des transistors.

- Si votre objectif principal est les opérations et l'efficacité de la fab : Le four vertical offre un débit élevé dans un encombrement compact, ce qui en fait une pierre angulaire de la fabrication moderne à grand volume.

En fin de compte, le four de diffusion vertical est un outil indispensable dans la fabrication de puces modernes, permettant la précision au niveau atomique requise pour construire les circuits intégrés complexes d'aujourd'hui.

Tableau récapitulatif :

| Caractéristique clé | Avantage dans la fabrication de semi-conducteurs |

|---|---|

| Orientation verticale des plaquettes | Minimise la contamination par les particules, améliorant le rendement du processus. |

| Chauffage cylindrique | Offre une uniformité thermique supérieure pour des performances de dispositif constantes. |

| Traitement par lots | Permet une fabrication à haut débit dans un encombrement compact de salle blanche. |

| Contrôle haute température | Active les dopants et répare les dommages cristallins dus à l'implantation ionique. |

Prêt à améliorer votre processus de fabrication de semi-conducteurs ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de traitement thermique essentiels pour la R&D et la production. Notre expertise peut vous aider à atteindre la précision, l'uniformité et le rendement requis pour la fabrication de puces avancées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en matière de traitement des plaquettes.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Quelle est la fonction des tubes de quartz et des systèmes d'étanchéité sous vide ? Sécurisez votre synthèse de solutions solides de haute pureté

- Pourquoi utiliser des tubes de quartz et un scellage sous vide pour les électrolytes solides sulfurés ? Assurer la pureté et la stœchiométrie