En substance, un four de trempe intégrale est un type spécialisé de four de traitement thermique qui combine les étapes de chauffage et de trempe en une seule unité scellée. Cette conception permet à l'ensemble du processus de traitement thermique de se dérouler sous une atmosphère étroitement contrôlée, empêchant les pièces métalliques d'être exposées à l'air libre. Le résultat est une qualité de pièce supérieure, une distorsion minimale et une finition de surface propre et sans calamine.

Un four de trempe intégrale résout un problème fondamental du traitement thermique : comment déplacer une pièce métallique chauffée au rouge d'un four vers un liquide de trempe sans qu'elle ne réagisse avec l'air. En intégrant les deux étapes dans une chambre scellée, il garantit un contrôle du processus et une cohérence métallurgique difficiles à atteindre avec des unités séparées.

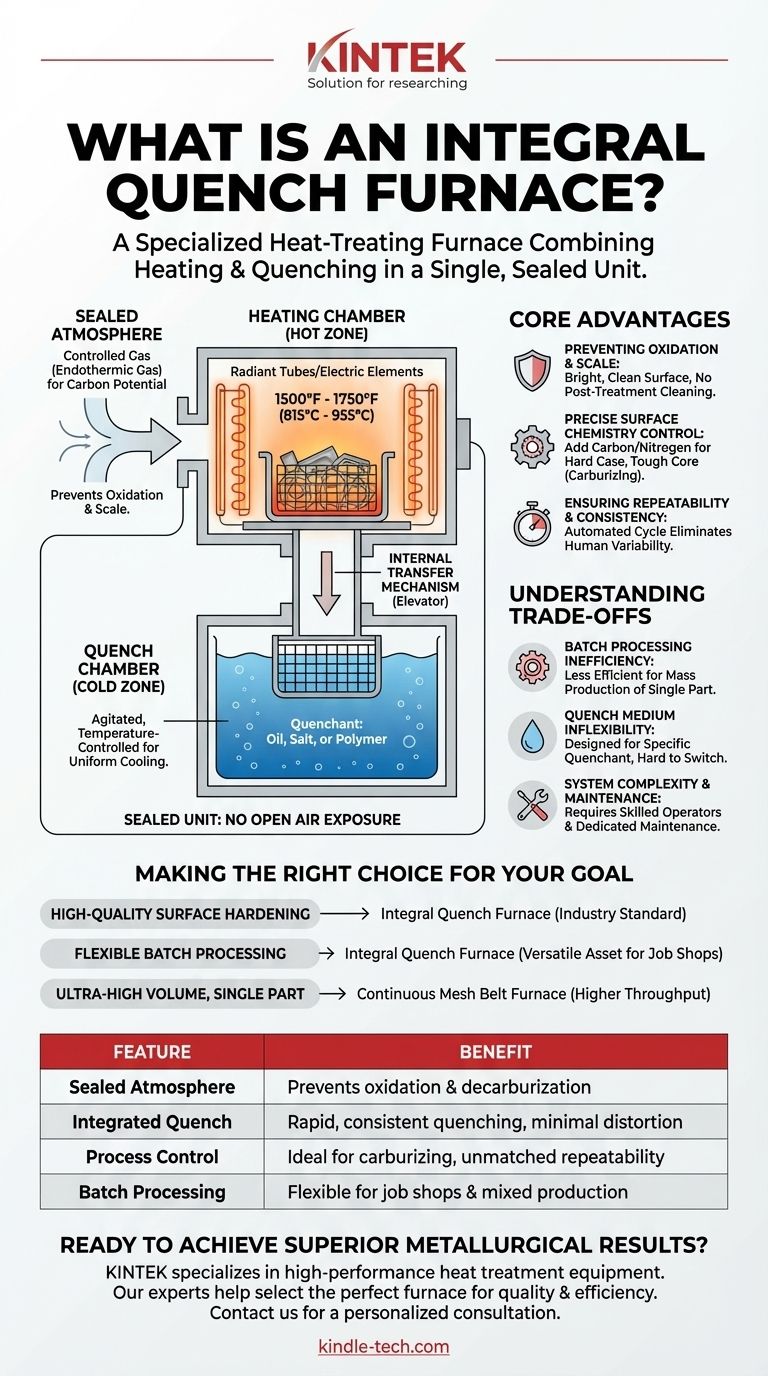

Comment fonctionne un four de trempe intégrale

Le four est composé de sections distinctes, mais la pièce ne quitte jamais l'atmosphère protectrice lorsqu'elle traverse le processus. Ce transfert interne sans couture est la caractéristique distinctive.

L'atmosphère scellée

L'ensemble du système — y compris la zone de chargement, la chambre de chauffage et le bac de trempe — est rempli d'un gaz précisément contrôlé. Il s'agit souvent d'un gaz endothermique, dont le potentiel carbone peut être contrôlé spécifiquement. Cela empêche l'acier de réagir avec l'oxygène (ce qui provoque la calamine) ou de perdre du carbone en surface (décarburation).

La chambre de chauffage (zone chaude)

Les pièces sont chargées dans un panier et déplacées dans la chambre de chauffage. Ici, elles sont chauffées à une température d'austénitisation spécifique, généralement entre 815 °C et 955 °C (1500 °F et 1750 °F). Le chauffage est généralement effectué par des tubes radiants à gaz ou des éléments chauffants électriques, qui chauffent les pièces sans contaminer l'atmosphère protectrice.

La chambre de trempe (zone froide)

Directement sous ou adjacente à la chambre de chauffage se trouve la chambre de trempe. Cette section contient un grand réservoir de milieu de trempe, le plus souvent de l'huile, mais parfois du sel fondu ou un polymère. Le trempant est agité et sa température est contrôlée pour assurer un taux de refroidissement uniforme et prévisible.

Le mécanisme de transfert interne

Une fois que les pièces ont "trempé" à température pendant le temps requis, un élévateur interne ou un convoyeur à chaîne abaisse automatiquement toute la charge de travail de la zone chaude directement dans le bac de trempe de la zone froide. Ce transfert se produit en quelques secondes, garantissant que l'acier est trempé au moment optimal et n'est jamais exposé à l'air extérieur.

L'avantage principal : un contrôle de processus inégalé

La conception intégrée n'est pas seulement une question de commodité ; elle offre des avantages métallurgiques fondamentaux qui sont essentiels pour les composants de haute performance.

Prévention de l'oxydation et de la calamine

En éliminant l'exposition à l'oxygène, le four produit des pièces avec une surface brillante et propre. Cela réduit ou élimine considérablement le besoin de processus de nettoyage post-traitement coûteux et chronophages comme le grenaillage ou le décapage chimique.

Contrôle précis de la chimie de surface

Pour des processus comme la cémentation ou la carbonitruration, l'atmosphère du four est gérée activement pour ajouter une quantité contrôlée de carbone (et d'azote) à la surface de la pièce. Cela crée une "peau" dure et résistante à l'usure sur un noyau plus résistant et plus ductile — parfait pour les engrenages et les roulements.

Assurer la répétabilité et la cohérence

Parce que l'ensemble du cycle de chauffage, de maintien et de trempe est automatisé et contenu, il élimine la variabilité humaine et les facteurs environnementaux. Cela garantit que chaque pièce d'un lot, et chaque lot traité, reçoit exactement le même traitement thermique, ce qui conduit à des propriétés matérielles hautement prévisibles et cohérentes.

Comprendre les compromis

Bien que puissant, le four de trempe intégrale n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Inefficacité du traitement par lots à volume élevé

Les fours de trempe intégrale fonctionnent par lots. Bien que cela offre une grande flexibilité pour le traitement de différentes pièces ou l'exécution de différents cycles, cela peut être moins efficace qu'un four continu pour la production de masse d'un seul composant identique.

Inflexibilité du milieu de trempe

Le four est conçu autour d'un type spécifique de trempant (par exemple, l'huile). Passer de l'huile à l'eau ou au sel est une révision majeure, souvent irréalisable. Cela limite la capacité de modifier facilement la sévérité de la trempe pour différents matériaux ou géométries de pièces au sein du même four.

Complexité et maintenance du système

Ce sont des systèmes sophistiqués impliquant des générateurs d'atmosphère, des contrôleurs avancés de température et de potentiel carbone, et des systèmes mécaniques internes. Ils nécessitent des opérateurs qualifiés pour fonctionner et un programme de maintenance dédié pour assurer la fiabilité et la sécurité.

Faire le bon choix pour votre objectif

Pour déterminer si un four de trempe intégrale est l'outil approprié, considérez votre objectif de fabrication principal.

- Si votre objectif principal est un durcissement de surface de haute qualité : Le four de trempe intégrale est la norme industrielle pour créer des couches dures et résistantes à l'usure sur des pièces comme les engrenages, les arbres et les roulements, avec une distorsion minimale et sans calamine.

- Si votre objectif principal est un traitement par lots flexible : La capacité d'exécuter différents cycles (cémentation, durcissement neutre, recuit) sur diverses tailles de pièces fait de l'IQF un atout extrêmement polyvalent pour les ateliers ou les environnements de production mixte.

- Si votre objectif principal est un volume ultra-élevé d'une seule pièce : Un four à tapis continu, où les pièces se déplacent constamment à travers les zones de chauffage et de trempe, peut offrir un débit plus élevé et un coût par pièce inférieur.

Comprendre la conception du four de trempe intégrale est essentiel pour exploiter sa puissance afin d'obtenir des résultats métallurgiques précis et reproductibles.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Atmosphère scellée | Prévient l'oxydation et la décarburation pour une finition propre et sans calamine. |

| Trempe intégrée | Assure une trempe rapide et constante pour une distorsion minimale et une dureté prévisible. |

| Contrôle du processus | Idéal pour la cémentation et la carbonitruration, offrant une répétabilité inégalée. |

| Traitement par lots | Offre une flexibilité pour les ateliers et les environnements de production mixte. |

Prêt à obtenir des résultats métallurgiques supérieurs avec un four de trempe intégrale ?

KINTEK est spécialisé dans les équipements de laboratoire et de traitement thermique haute performance. Nos experts peuvent vous aider à sélectionner le four parfait pour répondre à vos besoins spécifiques en matière de qualité, de cohérence et d'efficacité.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière de traitement thermique de précision.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Comment un four à haute température avec contrôle d'atmosphère optimise-t-il les revêtements de spinelle ? Atteindre la précision du frittage redox

- Quelles sont les fonctions de l'azote (N2) dans les atmosphères de four contrôlées ? Obtenez d'excellents résultats de traitement thermique.