En substance, le brasage sous atmosphère est un processus d'assemblage métallique de haute intégrité réalisé à l'intérieur d'un four scellé où l'air a été remplacé par un gaz soigneusement contrôlé ou un vide. Cet environnement contrôlé est la clé du processus ; il empêche la formation d'oxydes à haute température, ce qui garantit que le métal d'apport peut s'écouler librement et créer un joint solide, propre et fiable sans avoir besoin de flux chimiques.

L'élément crucial à retenir est que l'« atmosphère » dans le brasage sous atmosphère n'est pas un élément passif, c'est un outil actif. Le choix de l'atmosphère, qu'il s'agisse d'un vide ou d'un gaz spécifique, détermine directement la propreté, la résistance et les propriétés matérielles du joint brasé final, ce qui en fait une décision d'ingénierie critique.

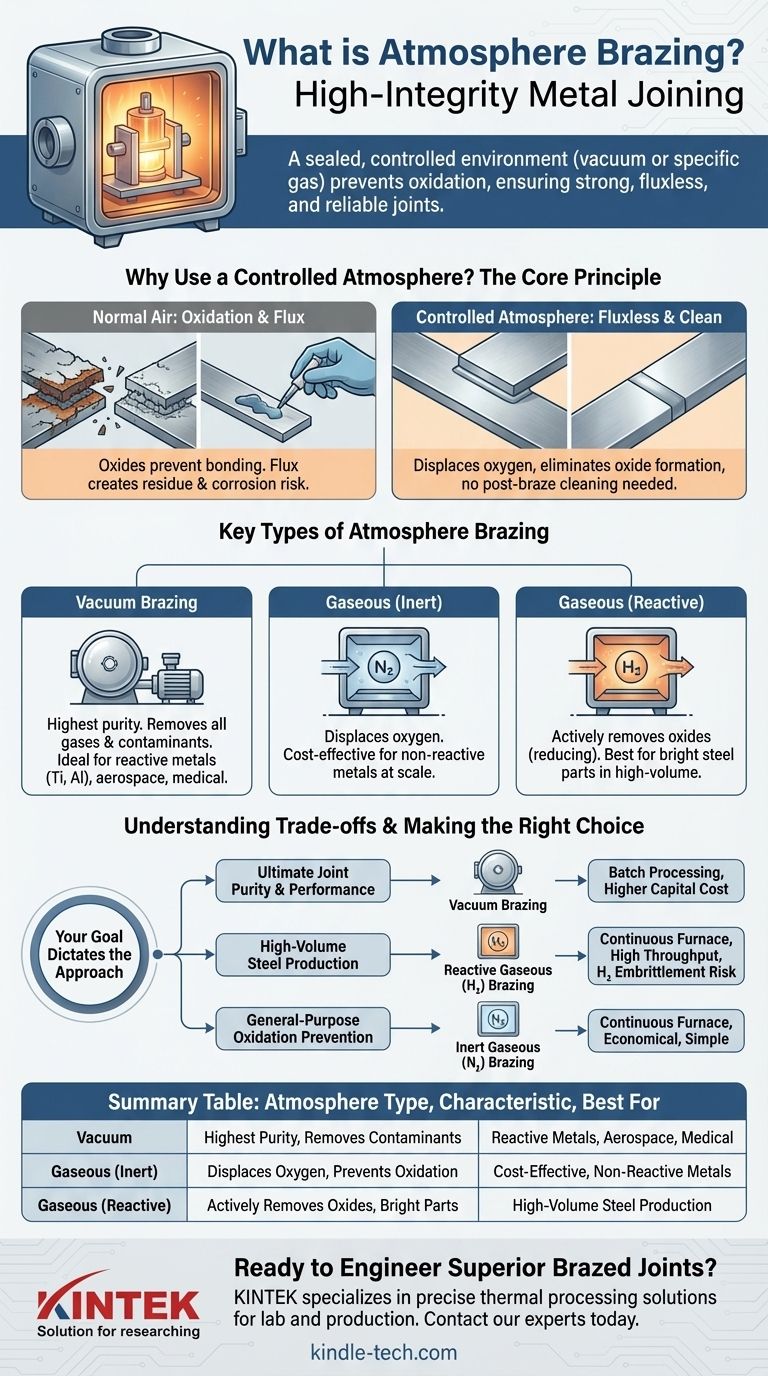

Pourquoi utiliser une atmosphère contrôlée ? Le principe fondamental

Le brasage nécessite de chauffer les métaux à des températures élevées, souvent supérieures à 427 °C (800 °F). Dans l'air normal, cette chaleur provoquerait une réaction rapide de l'oxygène avec les surfaces métalliques, créant une couche d'oxyde.

### Élimination de l'oxydation

Les oxydes sont des couches cassantes et non métalliques qui empêchent le métal d'apport de « mouiller » ou de se lier correctement aux matériaux de base. Une atmosphère contrôlée déplace l'oxygène, éliminant ainsi cette cause principale de défaillance du joint.

### Réaliser un brasage « sans flux »

Dans le brasage traditionnel, un flux chimique est appliqué pour nettoyer le métal et prévenir l'oxydation. Les atmosphères contrôlées rendent cette étape inutile. Ce processus « sans flux » permet d'obtenir des pièces plus propres, aucun nettoyage après brasage pour éliminer les résidus de flux corrosifs, et une opération de fabrication plus rationalisée.

Principaux types de brasage sous atmosphère

Le terme « brasage sous atmosphère » couvre plusieurs méthodes distinctes, chacune définie par l'environnement créé à l'intérieur du four.

### Brasage sous vide

C'est souvent considéré comme la forme la plus pure de brasage sous atmosphère. Les pièces sont chargées dans un four, qui est ensuite scellé et pompé jusqu'à une très basse pression, créant un quasi-vide.

Le vide élimine activement non seulement l'oxygène, mais aussi d'autres contaminants volatils et impuretés des surfaces métalliques. Cela le rend idéal pour l'assemblage de métaux réactifs comme le titane et l'aluminium, ou pour les composants aérospatiaux et médicaux critiques où l'intégrité du joint est primordiale.

### Atmosphères gazeuses

Au lieu d'un vide, ces processus utilisent un gaz spécifique ou un mélange de gaz pour contrôler l'environnement. Cela est souvent réalisé dans un four continu où les pièces se déplacent le long d'un tapis roulant.

Une atmosphère inerte, utilisant généralement de l'azote pur, agit en déplaçant simplement l'oxygène. C'est un moyen rentable de prévenir l'oxydation pour de nombreux matériaux courants.

Une atmosphère réactive (ou active), utilisant le plus souvent de l'hydrogène, va plus loin. L'hydrogène non seulement déplace l'oxygène, mais réagit également activement avec les oxydes de surface existants et les élimine (un processus appelé « réduction »). Ceci est particulièrement efficace pour les aciers et permet d'obtenir des pièces exceptionnellement brillantes et propres après brasage.

Comprendre les compromis

Le choix de la bonne atmosphère implique d'équilibrer le coût, la complexité et la qualité finale souhaitée. Il n'y a pas de méthode unique « meilleure » pour toutes les applications.

### Coût et complexité

Les fours sous vide représentent un investissement en capital important et ont des cycles opérationnels plus complexes (pompage, chauffage, refroidissement). Les fours à atmosphère gazeuse, en particulier les modèles continus, peuvent offrir un débit plus élevé mais nécessitent une gestion précise du débit de gaz et de la sécurité, en particulier avec des gaz inflammables comme l'hydrogène.

### Compatibilité des matériaux

Bien qu'excellente pour les aciers, une atmosphère d'hydrogène peut provoquer une fragilisation par l'hydrogène dans certains métaux, les rendant cassants et sujets à la rupture. Le brasage sous vide évite ce risque et est supérieur pour les métaux réactifs qui formeraient des composés indésirables même dans un environnement de gaz traces.

### Processus et débit

Le brasage continu avec une atmosphère gazeuse est idéal pour la production en grand volume de petites pièces uniformes. Le brasage par lots dans un four sous vide est mieux adapté aux assemblages grands et complexes, aux volumes de production plus faibles, ou lorsque plusieurs pièces de géométries différentes doivent être traitées ensemble.

Faire le bon choix pour votre application

Votre objectif dicte l'approche correcte. La sélection d'une atmosphère est une décision technique qui doit être guidée par les exigences de performance du produit final.

- Si votre objectif principal est la pureté et la performance ultimes du joint : Le brasage sous vide est le choix supérieur pour sa capacité inégalée à créer des joints propres et de haute intégrité dans des matériaux sensibles ou réactifs.

- Si votre objectif principal est la production en grand volume de pièces en acier : Un four continu avec une atmosphère riche en hydrogène offre un excellent équilibre entre la réduction des oxydes, un débit élevé et une rentabilité.

- Si votre objectif principal est la prévention générale de l'oxydation à grande échelle : Une atmosphère inerte d'azote dans un four continu est souvent la solution la plus économique et la plus simple pour les métaux non réactifs.

En comprenant le rôle de l'atmosphère, vous passez de l'assemblage de pièces à l'ingénierie d'un produit final supérieur et fiable.

Tableau récapitulatif :

| Type d'atmosphère | Caractéristique clé | Idéal pour |

|---|---|---|

| Brasage sous vide | Pureté maximale, élimine tous les gaz et contaminants | Métaux réactifs (titane, aluminium), aérospatiale, composants médicaux |

| Gazeuse (Inerte) | Utilise l'azote pour déplacer l'oxygène, prévient l'oxydation | Brasage rentable de métaux non réactifs à grande échelle |

| Gazeuse (Réactive) | Utilise l'hydrogène pour éliminer activement les oxydes, crée des pièces brillantes | Production en grand volume de pièces en acier |

Prêt à concevoir des joints brasés supérieurs pour votre laboratoire ou votre ligne de production ?

Le brasage sous atmosphère est un processus critique pour obtenir des assemblages métalliques propres et de haute intégrité sans les inconvénients du flux. Le bon four et la bonne atmosphère sont essentiels à votre succès.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les solutions de traitement thermique précises dont votre laboratoire a besoin. Que vous développiez de nouveaux composants ou que vous augmentiez la production, notre expertise peut vous aider à sélectionner le système de brasage idéal pour vos matériaux et vos exigences de débit.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution de brasage parfaite pour des résultats plus solides et plus fiables.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et de frittage sous pression pour applications à haute température

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à moufle de laboratoire 1200℃

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelles sont les étapes du frittage ? Un guide pour maîtriser le processus de la poudre à la pièce

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Qu'est-ce qu'une machine de pulvérisation cathodique ? Un guide du dépôt de couches minces de haute qualité

- Quel est le point d'ébullition du THC sous vide ? Un guide de distillation sécurisée

- Qu'est-ce qu'un système de pulvérisation cathodique ? Réalisez un dépôt de couches minces inégalé pour votre laboratoire