Pour être direct, le dépôt chimique en phase vapeur à pression atmosphérique (APCVD) est une méthode permettant de créer une couche mince de matériau solide sur une surface. Elle fonctionne en exposant un substrat à des précurseurs chimiques volatils à pression atmosphérique standard, qui réagissent ou se décomposent ensuite sur la surface chaude du substrat pour former le revêtement souhaité. Ce processus se distingue des autres formes de dépôt chimique en phase vapeur (CVD) qui nécessitent un vide pour fonctionner.

La différence cruciale réside dans le nom : Pression Atmosphérique. Contrairement à de nombreuses techniques de dépôt qui reposent sur des chambres à vide coûteuses et lentes, l'APCVD est appréciée pour sa grande vitesse et son équipement plus simple, ce qui en fait un choix rentable pour la production à grande échelle où la pureté ultime du film n'est pas la principale préoccupation.

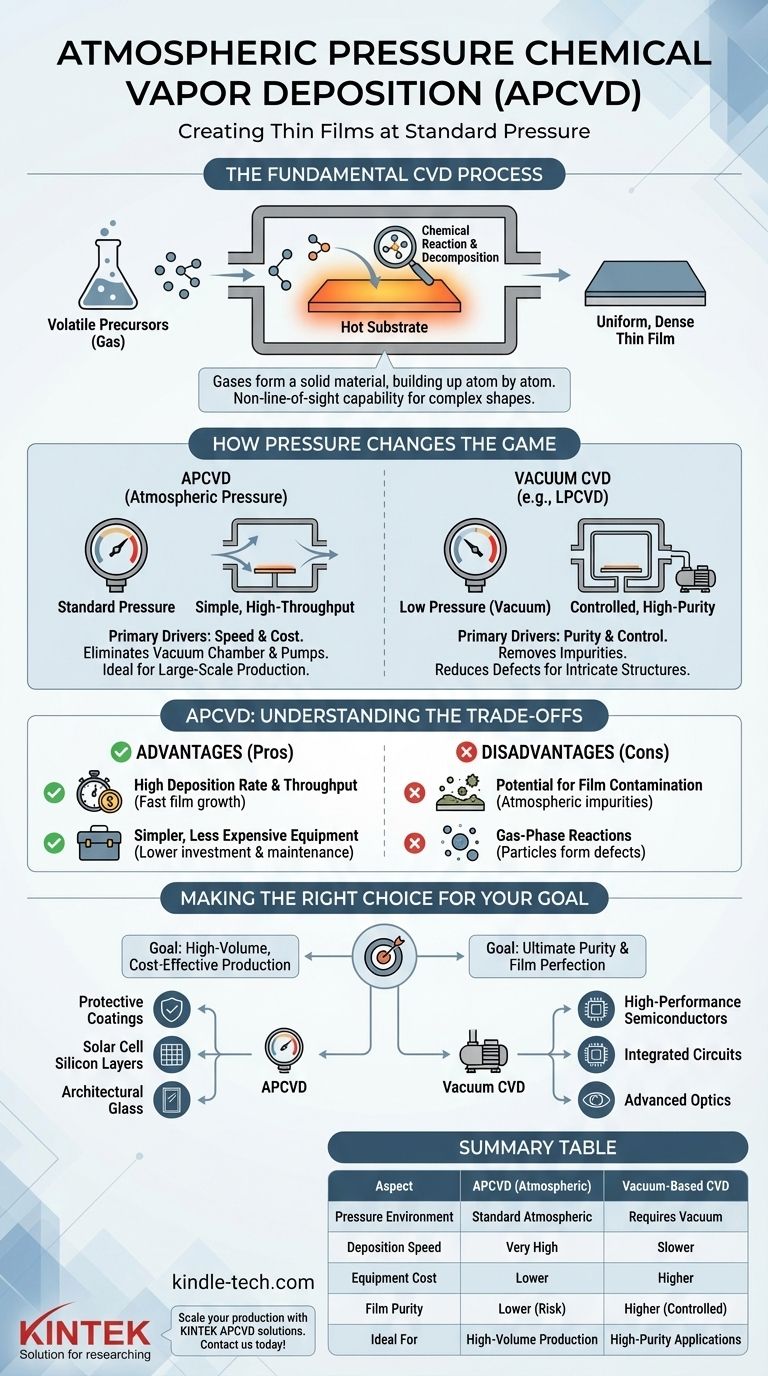

Le processus fondamental du CVD

Pour comprendre l'APCVD, il faut d'abord saisir le principe de base du dépôt chimique en phase vapeur (CVD). Il s'agit d'une famille de processus, et non d'une technique unique, tous partageant un mécanisme commun.

Le rôle des précurseurs

Au fond, le CVD est comme un processus de pulvérisation chimique très contrôlé. Au lieu de peinture, il utilise un ou plusieurs gaz chimiques volatils appelés précurseurs. Ces précurseurs contiennent les atomes nécessaires au film final (par exemple, silicium, carbone ou un métal).

L'importance de la température

Les précurseurs sont introduits dans une chambre de réaction contenant l'objet à revêtir, appelé substrat. Le substrat est chauffé à une température spécifique, ce qui fournit l'énergie nécessaire pour déclencher une réaction chimique.

Le résultat : un film uniforme

Lorsque les gaz précurseurs entrent en contact avec le substrat chaud, ils réagissent ou se décomposent, laissant derrière eux un matériau solide qui se lie à la surface. Au fil du temps, ce matériau s'accumule atome par atome, créant un film très uniforme et dense. Parce que les précurseurs sont des gaz, ils peuvent revêtir uniformément des formes complexes et tridimensionnelles, un avantage connu sous le nom de capacité sans ligne de visée.

Comment la pression change la donne

La "pression atmosphérique" dans l'APCVD est la variable la plus importante qui définit ses caractéristiques, ses avantages et ses limites. Elle modifie fondamentalement l'environnement de fonctionnement par rapport aux méthodes CVD basées sur le vide.

Pourquoi opérer à pression atmosphérique ?

Les principaux moteurs de l'utilisation de l'APCVD sont la vitesse et le coût. En fonctionnant à pression atmosphérique normale, le processus élimine le besoin de pompes à vide et de chambres scellées coûteuses. Cela réduit non seulement le coût et la complexité de l'équipement, mais permet également un traitement continu à haut débit, ce qui est idéal pour la fabrication industrielle.

Pourquoi utiliser un vide ? (L'alternative)

Des processus comme le CVD basse pression (LPCVD) fonctionnent sous vide pour une raison essentielle : la pureté et le contrôle. Un vide élimine les gaz atmosphériques indésirables comme l'azote et l'oxygène qui pourraient accidentellement être incorporés dans le film sous forme d'impuretés. Une pression plus faible augmente également le "libre parcours moyen" des molécules précurseurs, leur permettant de parcourir de plus grandes distances sans collision, ce qui peut conduire à des films plus uniformes avec moins de défauts, en particulier sur des structures complexes.

Comprendre les compromis de l'APCVD

Choisir l'APCVD implique un ensemble clair de compromis techniques. Elle excelle dans certains domaines et est inadaptée à d'autres.

Avantage : Taux de dépôt et débit élevés

En raison de la forte concentration de molécules précurseurs à pression atmosphérique, les réactions chimiques se produisent très rapidement. Il en résulte un taux de croissance du film beaucoup plus rapide que les méthodes sous vide, ce qui rend l'APCVD très efficace pour la production de masse.

Avantage : Équipement plus simple et moins cher

L'élimination du besoin d'un système de vide simplifie considérablement la conception du réacteur. Cela réduit l'investissement initial et les coûts de maintenance courants, rendant la technologie plus accessible.

Inconvénient : Potentiel de contamination du film

Le principal inconvénient est la présence de l'atmosphère elle-même. L'air ambiant peut introduire des impuretés (comme des oxydes ou des nitrures) dans le film en croissance, ce qui peut être inacceptable pour les applications de haute performance comme la microélectronique.

Inconvénient : Réactions en phase gazeuse

À une pression plus élevée, les molécules précurseurs sont plus susceptibles d'entrer en collision et de réagir entre elles en phase gazeuse avant même d'atteindre le substrat. Cela peut former de minuscules particules qui tombent ensuite sur la surface, créant des défauts et réduisant la qualité du film.

Faire le bon choix pour votre objectif

La décision d'utiliser l'APCVD dépend entièrement des exigences du produit final.

- Si votre objectif principal est une production à grand volume et rentable : l'APCVD est un excellent choix pour des applications telles que le dépôt de revêtements protecteurs, la création de couches de silicium pour les cellules solaires ou le revêtement de verre architectural.

- Si votre objectif principal est la pureté ultime et la perfection du film : une méthode basée sur le vide comme le LPCVD est nécessaire pour la fabrication de dispositifs semi-conducteurs de haute performance, de circuits intégrés et de composants optiques avancés.

En fin de compte, l'APCVD tire parti de la simplicité et de la vitesse en échangeant l'environnement immaculé d'un vide contre l'efficacité de fonctionner à l'air libre.

Tableau récapitulatif :

| Aspect | APCVD (Pression Atmosphérique) | CVD Basée sur le Vide (par exemple, LPCVD) |

|---|---|---|

| Environnement de Pression | Pression atmosphérique standard | Nécessite une chambre à vide |

| Vitesse de Dépôt | Très élevée | Plus lente |

| Coût de l'Équipement | Inférieur (pas de pompes à vide) | Supérieur |

| Pureté du Film | Inférieure (risque de contamination) | Supérieure (environnement contrôlé) |

| Idéal Pour | Production à grand volume (par exemple, cellules solaires, revêtements de verre) | Applications de haute pureté (par exemple, semi-conducteurs) |

Prêt à faire évoluer votre production de couches minces avec une solution rapide et rentable ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, proposant des systèmes APCVD conçus pour la fabrication à haut débit. Notre expertise vous assure d'obtenir le bon équipement pour le dépôt de revêtements protecteurs, de couches de silicium pour les cellules solaires, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions APCVD peuvent améliorer l'efficacité de votre laboratoire et réduire les coûts !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus de film mince pour les semi-conducteurs ? Un guide des techniques PVD, CVD et ALD

- Comment fonctionne le dépôt chimique ? Un guide du revêtement mince conforme

- À quoi sert le dépôt chimique en phase vapeur organométallique (MOCVD) ? Croissance de semi-conducteurs à LED et GaN de pointe

- Comment se forme un film mince ? Un guide des méthodes de dépôt PVD et CVD

- Quelles sont les utilisations du dépôt chimique en phase vapeur ? Un guide des films minces haute performance

- Qu'est-ce que la technologie des couches minces ? Le processus à l'échelle atomique qui alimente l'électronique moderne

- Quel rôle joue un système de contrôle de gaz dans la formation de structures alternées métal-cérame ? Revêtement Cermet Maîtrisé

- Quel est le principe de fonctionnement du dépôt chimique en phase vapeur ? Déposer des films minces supérieurs à partir de gaz