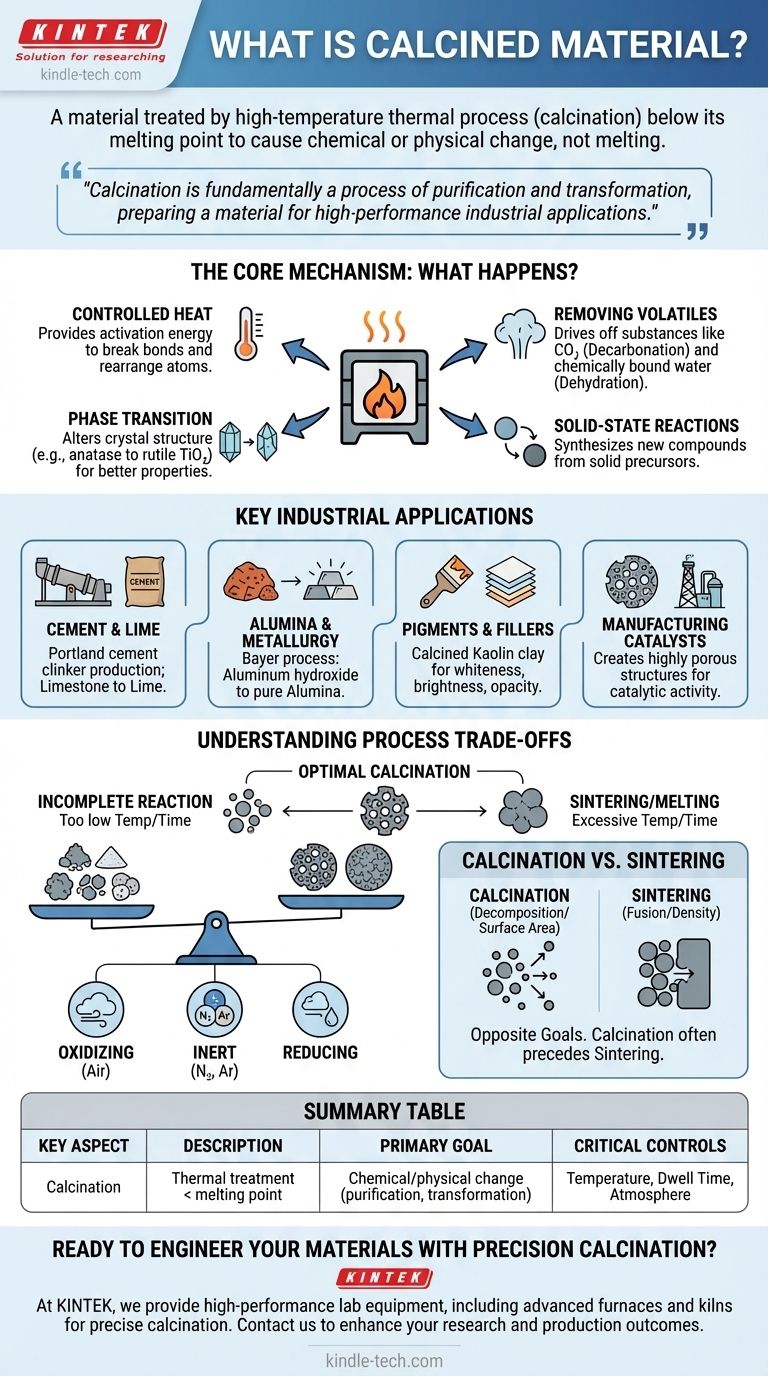

En science des matériaux, un matériau calciné est un matériau qui a subi un processus de traitement thermique à haute température connu sous le nom de calcination. Ce processus est mené en dessous du point de fusion du matériau dans une atmosphère contrôlée. L'objectif principal n'est pas de faire fondre la substance, mais de la chauffer intensément pour provoquer un changement chimique ou physique, tel que l'élimination des composants volatils ou la transformation de sa structure cristalline.

La calcination est fondamentalement un processus de purification et de transformation. Elle utilise une chaleur contrôlée pour rompre les liaisons chimiques, éliminer les impuretés et réorganiser la structure interne d'un matériau, le préparant ainsi à une application industrielle spécifique et haute performance.

Le mécanisme central : que se passe-t-il pendant la calcination ?

La calcination est un processus thermique précis qui modifie fondamentalement un matériau. Le changement est piloté par des variables soigneusement contrôlées pour obtenir un résultat spécifique.

Le rôle de la chaleur contrôlée

L'essence de la calcination est d'appliquer une chaleur suffisamment élevée pour initier une réaction, mais suffisamment basse pour éviter la fusion du matériau. Cette énergie thermique fournit l'énergie d'activation nécessaire pour rompre les liaisons chimiques et réorganiser les atomes.

Élimination des composants volatils

L'un des objectifs principaux de la calcination est de décomposer un composé en éliminant les substances volatiles.

- Décarbonatation : Cela implique l'élimination du dioxyde de carbone (CO₂). L'exemple le plus courant est le chauffage du calcaire (carbonate de calcium, CaCO₃) pour produire de la chaux (oxyde de calcium, CaO), un ingrédient essentiel dans la fabrication du ciment.

- Déshydratation : Il s'agit de l'élimination des molécules d'eau chimiquement liées de la structure cristalline d'un minéral, souvent appelée « eau de cristallisation ».

Induction d'une transition de phase

La chaleur peut également forcer un matériau à changer sa structure cristalline (transformation polymorphique) sans modifier sa formule chimique. Cette nouvelle phase possède souvent des propriétés plus désirables. Par exemple, le dioxyde de titane anatase peut être calciné pour former du dioxyde de titane rutile, qui possède un indice de réfraction plus élevé et est préféré comme pigment blanc.

Promotion des réactions à l'état solide

La calcination peut également être utilisée pour synthétiser un tout nouveau composé en faisant réagir deux précurseurs solides ou plus à haute température. La chaleur facilite la diffusion des atomes entre les solides, formant un nouveau matériau.

Applications industrielles clés

La calcination n'est pas une technique de laboratoire abstraite ; c'est un processus fondamental dans de nombreuses industries à grande échelle.

Production de ciment et de chaux

La production de clinker de ciment Portland est l'une des plus grandes applications de la calcination. Un mélange de calcaire et d'argile est chauffé dans un four rotatif à plus de 1400°C, ce qui élimine le CO₂ et forme les silicates complexes qui confèrent au ciment ses propriétés de liaison.

Alumine et métallurgie

Dans le procédé Bayer, l'hydroxyde d'aluminium est calciné à plus de 1100°C pour produire de l'alumine (oxyde d'aluminium, Al₂O₃). Cette alumine hautement pure et stable est la principale matière première utilisée pour produire du métal aluminium par électrolyse.

Pigments et charges

Le kaolin calciné est un additif fonctionnel essentiel dans le papier, la peinture et les plastiques. Le processus élimine l'eau, augmente la blancheur et la luminosité de l'argile et crée une particule plus structurée qui améliore l'opacité et la durabilité.

Fabrication de catalyseurs

De nombreux catalyseurs industriels sont créés en calcinant un matériau précurseur. La chaleur décompose le précurseur et crée une structure très poreuse avec une grande surface, ce qui est essentiel pour maximiser l'activité catalytique dans des processus tels que le raffinage du pétrole.

Comprendre les compromis du processus

Obtenir le résultat souhaité avec la calcination nécessite un contrôle précis. Une mauvaise gestion du processus peut rendre le matériau inutilisable.

Température et temps de maintien

Ce sont les variables les plus critiques. Une température ou un temps insuffisant entraînera une réaction incomplète. Inversement, une température ou un temps excessif peut provoquer la frittage — la fusion indésirable des particules, ce qui réduit la surface et la porosité — ou même une fusion pure et simple.

L'importance de l'atmosphère

L'environnement gazeux à l'intérieur du four est crucial.

- Oxydant (Air) : Utilisé lorsque l'objectif est de brûler les impuretés organiques ou de favoriser l'oxydation.

- Inerte (Azote, Argon) : Utilisé pour prévenir les réactions indésirables, telles que l'oxydation, lorsqu'un simple changement de phase est le seul objectif.

- Réducteur : Utilisé dans des applications métallurgiques spécifiques pour éliminer l'oxygène.

Calcination contre frittage

Ces deux processus thermiques sont souvent confondus mais ont des objectifs opposés. La calcination vise généralement à décomposer un matériau ou à augmenter sa surface. Le frittage vise à fusionner les particules pour augmenter la densité et réduire la porosité. Dans de nombreux processus, la calcination est une première étape nécessaire avant une étape de frittage séparée à plus haute température.

Application à votre objectif

L'objectif spécifique de la calcination dicte les paramètres de processus requis. Comprendre votre objectif est la clé pour contrôler le résultat.

- Si votre objectif principal est la purification ou la décomposition : Votre objectif est d'appliquer juste assez de chaleur pendant une durée spécifique pour éliminer un composant volatil comme H₂O ou CO₂ sans provoquer de frittage.

- Si votre objectif principal est de créer une nouvelle phase cristalline : Votre objectif est de maintenir le matériau à une température de transition spécifique pour permettre à la structure atomique de se réorganiser complètement.

- Si votre objectif principal est d'augmenter la porosité pour un catalyseur : Votre objectif est de décomposer soigneusement un précurseur, créant une structure « squelettique » avec une grande surface tout en évitant strictement le frittage.

En fin de compte, la calcination est un outil puissant et polyvalent pour concevoir les propriétés fondamentales des matériaux à l'échelle industrielle.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Changement chimique/physique par la chaleur, en dessous du point de fusion |

| Changements courants | Élimination des volatils (CO₂, H₂O), transitions de phase |

| Industries principales | Production de ciment, métallurgie, pigments, catalyseurs |

| Contrôles critiques | Température, temps de maintien, atmosphère (air, inerte, réductrice) |

Prêt à concevoir vos matériaux avec une calcination de précision ?

La calcination est une étape critique pour obtenir les propriétés matérielles exactes qu'exige votre application. Que vous développiez des catalyseurs avancés, que vous produisiez des céramiques de haute pureté ou que vous traitiez des minéraux, le bon traitement thermique est la clé de votre succès.

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire haute performance, y compris des fours et des étuves avancés conçus pour des processus de calcination précis. Nos solutions aident les chercheurs et les professionnels de l'industrie de la science des matériaux, de la chimie et de la métallurgie à obtenir des résultats cohérents et fiables.

Laissez KINTEK être votre partenaire dans la transformation des matériaux.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de calcination et découvrir comment notre expertise peut améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse