En substance, un four à induction à canal est un récipient de chauffage spécialisé qui fonctionne comme un transformateur où la bobine secondaire est une boucle fermée de métal en fusion. Il se compose d'une chambre principale revêtue de réfractaire contenant la majeure partie du métal, connectée par un passage étroit ou "canal" à une unité d'induction qui chauffe une petite portion circulante du bain.

La distinction essentielle d'un four à canal est sa conception : il sépare le bain de métal principal de la zone de chauffage. En chauffant continuellement une petite boucle de métal dédiée, il devient exceptionnellement efficace pour maintenir de grands volumes de métal en fusion à une température précise.

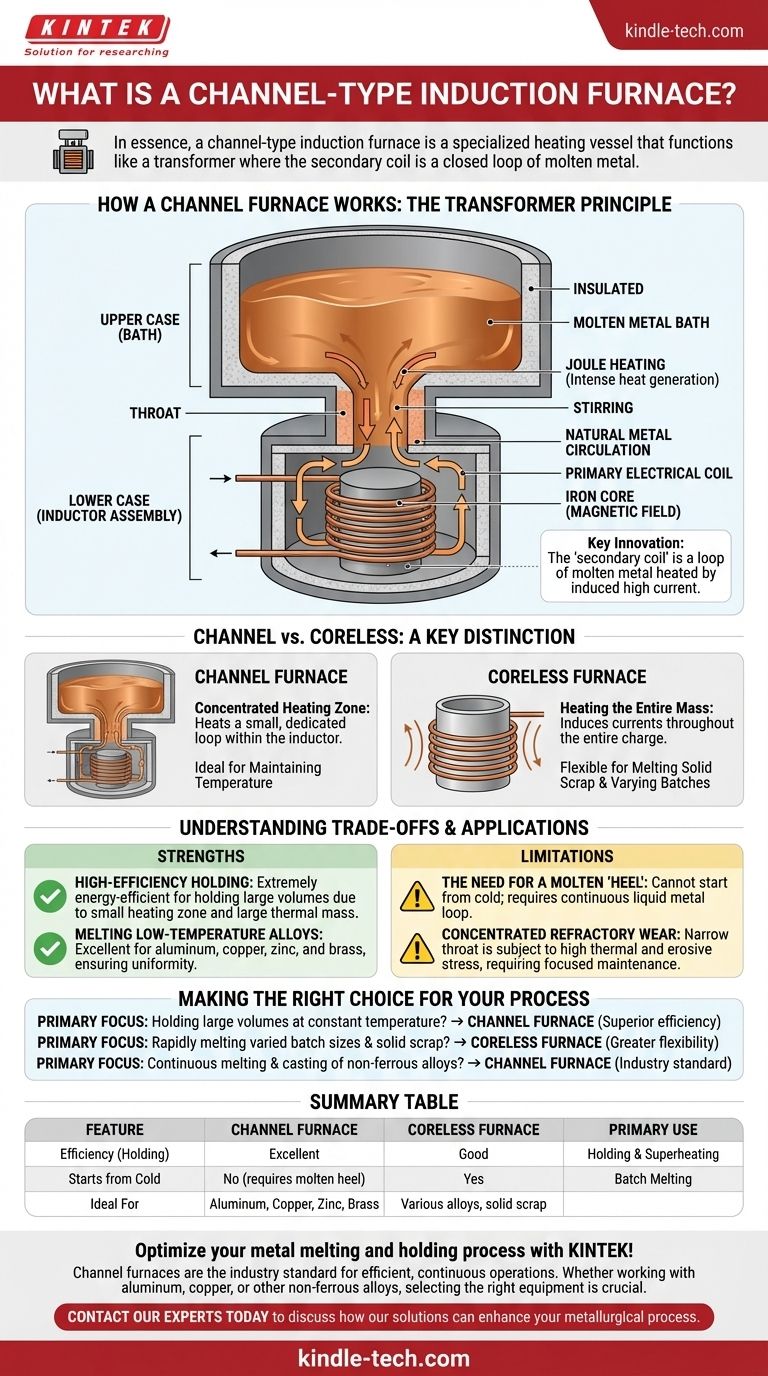

Comment fonctionne un four à canal : le principe du transformateur

Un four à canal exploite les principes fondamentaux de l'induction électromagnétique dans une configuration unique et très efficace. Son fonctionnement est mieux compris en examinant ses composants distincts et leur interaction.

Les composants principaux : Bain et inducteur

Le four est construit en deux parties principales. Le carter supérieur est le récipient principal ou bain qui contient la majorité du métal en fusion. Le carter inférieur est l'ensemble inducteur, qui contient le noyau de fer et la bobine primaire. Ces deux sections sont connectées par un ou plusieurs passages réfractaires étroits, appelés gorges.

Bobine primaire vs. Boucle secondaire

L'ensemble inducteur contient une bobine électrique primaire enroulée autour d'un noyau de fer, tout comme un transformateur standard. L'innovation clé est que la "bobine secondaire" n'est pas faite de fil mais est formée par la boucle de métal en fusion qui s'écoule du bain principal, à travers la gorge, et autour du noyau de l'inducteur.

Génération de chaleur par induction

Lorsqu'un courant alternatif est appliqué à la bobine primaire, il crée un champ magnétique puissant et fluctuant dans le noyau de fer. Ce champ induit un courant secondaire très élevé dans la boucle de métal en fusion. La résistance électrique inhérente du métal fait que ce courant génère une chaleur intense (chauffage Joule), augmentant rapidement la température du métal dans le canal.

L'importance de la circulation du métal

Ce chauffage intense dans le canal confiné, combiné aux forces électromagnétiques, provoque un écoulement continu du métal. Le métal chaud du canal monte dans le bain principal, et le métal plus froid du bain descend pour prendre sa place. Cette circulation naturelle assure une agitation constante et douce, garantissant une excellente uniformité de température et une homogénéité chimique dans l'ensemble du bain.

Canal vs. Sans noyau : une distinction clé

Bien que les deux soient des fours à induction, la manière dont ils appliquent la chaleur crée des différences fondamentales dans leurs performances et leurs applications idéales.

La zone de chauffage : un canal concentré

Un four à canal applique toute son énergie à une petite portion spécifique du métal – la boucle à l'intérieur de l'inducteur. Le reste du métal dans le bain principal n'est chauffé que par la circulation de ce métal surchauffé.

L'approche sans noyau : chauffage de toute la masse

Dans un four à induction sans noyau, la bobine primaire entoure l'ensemble du creuset. Le champ magnétique induit des courants de Foucault dans toute la charge, chauffant simultanément toute la masse de métal.

Implications pour l'opération

Cette différence structurelle signifie qu'un four à canal excelle à maintenir la température d'un bain déjà liquide, tandis qu'un four sans noyau est souvent plus flexible pour la fusion de ferraille solide en lots de tailles variées.

Comprendre les compromis et les applications

La conception unique du four à canal le rend idéal pour certaines tâches mais moins adapté à d'autres.

Force : Rétention à haute efficacité

Parce que la zone de chauffage est petite et bien isolée, et que le bain principal a une grande masse thermique avec une surface relativement petite, les fours à canal sont extrêmement économes en énergie pour maintenir le métal à température pendant de longues périodes. Ils sont souvent utilisés comme unités de maintien et de surchauffe en aval d'un four de fusion primaire.

Force : Fusion d'alliages à basse température

Ces fours sont un choix standard pour la fusion et le maintien d'alliages non ferreux avec des points de fusion plus bas, tels que l'aluminium, le cuivre, le zinc et le laiton. La circulation constante est excellente pour maintenir la composition de l'alliage.

Limitation : La nécessité d'un "talon" en fusion

Un four à canal ne peut pas être démarré à partir de matériaux solides froids. Il nécessite une boucle continue de métal liquide pour compléter le circuit secondaire. Par conséquent, le four doit toujours maintenir un "talon" de métal en fusion, même à l'arrêt, ou être démarré avec une charge initiale de métal en fusion provenant d'une autre source.

Limitation : Usure concentrée du réfractaire

Toute la chaleur et le flux de métal sont concentrés dans la gorge étroite. Cela rend le revêtement réfractaire de cette zone soumis à des contraintes thermiques et érosives élevées, nécessitant souvent un entretien plus ciblé que le revêtement du bain principal.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four est essentiel pour l'efficacité opérationnelle et la qualité du produit final.

- Si votre objectif principal est de maintenir de grands volumes de métal à une température constante : L'efficacité thermique inégalée du four à canal en fait le choix supérieur pour les applications de maintien.

- Si votre objectif principal est de fondre rapidement des lots de tailles variées, y compris de la ferraille solide : Un four à induction sans noyau offre une plus grande flexibilité opérationnelle et est mieux adapté à la fusion par lots.

- Si votre objectif principal est une opération continue de fusion et de coulée pour les alliages non ferreux : Le four à canal est une norme industrielle très efficace et économe en énergie.

Comprendre cette différence de conception fondamentale vous permet de sélectionner la technologie de fusion la plus efficace et la plus rentable pour votre processus métallurgique spécifique.

Tableau récapitulatif :

| Caractéristique | Four à canal | Four sans noyau |

|---|---|---|

| Utilisation principale | Maintien et surchauffe | Fusion par lots |

| Efficacité (Maintien) | Excellente | Bonne |

| Démarre à froid | Non (nécessite un talon en fusion) | Oui |

| Idéal pour | Aluminium, Cuivre, Zinc, Laiton | Divers alliages, ferraille solide |

Optimisez votre processus de fusion et de maintien des métaux avec KINTEK !

Les fours à canal sont la norme industrielle pour des opérations efficaces et continues. Que vous travailliez avec de l'aluminium, du cuivre ou d'autres alliages non ferreux, le choix du bon équipement est crucial pour la productivité et la rentabilité.

En tant que spécialiste des équipements de laboratoire et industriels, KINTEK peut vous aider à déterminer si un four à canal est la bonne solution pour vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus métallurgique.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision