Essentiellement, le dépôt chimique en phase vapeur (CVD) est une méthode de synthèse utilisée pour faire croître des films de graphène de haute qualité sur une grande surface. Le processus implique de chauffer un substrat, généralement une feuille de métal de transition comme le cuivre ou le nickel, dans une chambre à vide et d'introduire un gaz contenant du carbone. À haute température, le gaz se décompose et les atomes de carbone s'organisent en réseau en nid d'abeille du graphène sur la surface métallique, qui agit comme catalyseur.

L'idée essentielle est que le CVD n'est pas une technique unique, mais un processus « ascendant » (bottom-up) hautement ajustable. Le choix du catalyseur métallique dicte fondamentalement le mécanisme de croissance et, par conséquent, la qualité et le nombre de couches de graphène produites, ce qui en fait la méthode la plus polyvalente pour la synthèse de graphène à l'échelle industrielle.

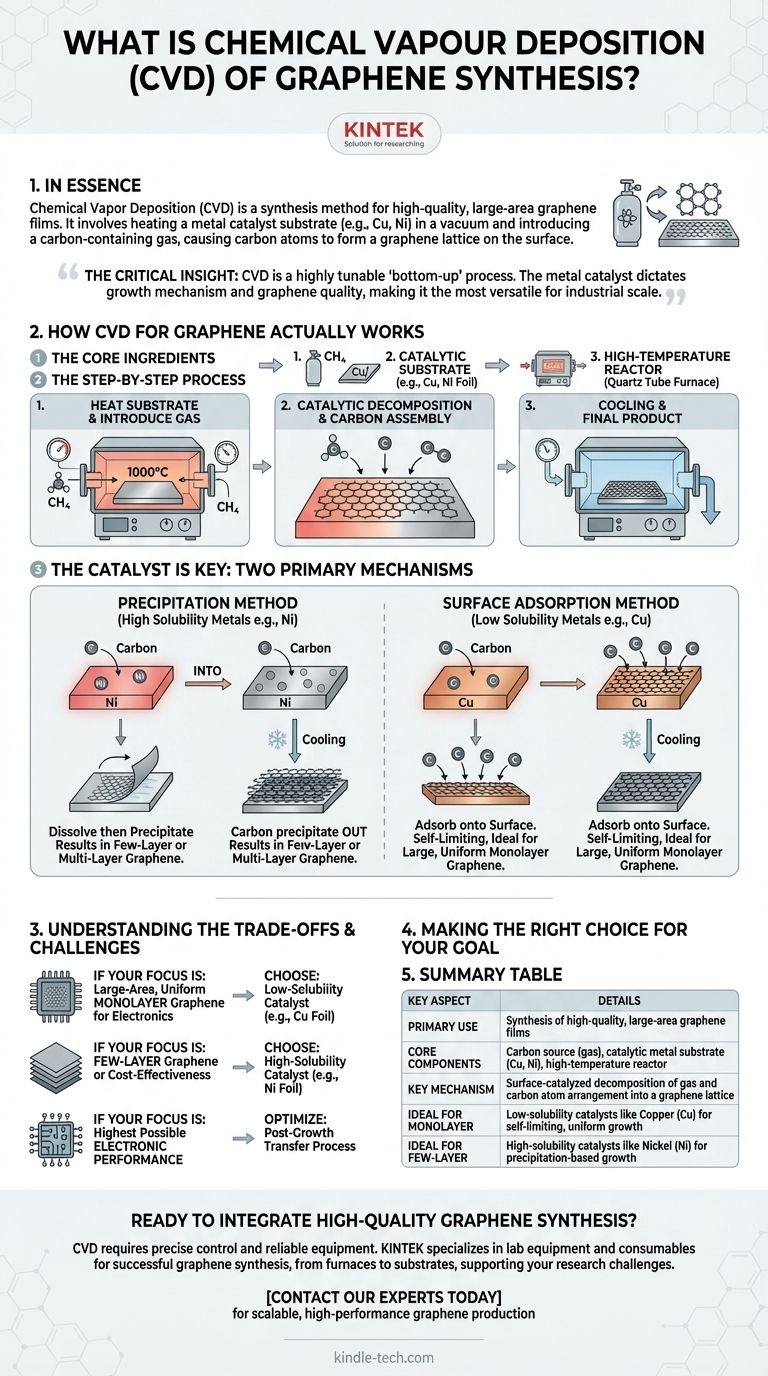

Comment fonctionne réellement le CVD pour le graphène

Pour comprendre le CVD, il est préférable de le considérer comme une chaîne d'assemblage contrôlée à haute température pour les atomes. L'ensemble du processus repose sur la création des conditions parfaites pour que les atomes de carbone se construisent en feuille de graphène.

Les ingrédients de base

Le processus nécessite trois composants clés :

- Une source de carbone, qui est généralement un gaz hydrocarbure comme le méthane (CH₄).

- Un substrat catalytique, le plus souvent une feuille mince d'un métal de transition comme le cuivre (Cu) ou le nickel (Ni). Ce substrat fournit la surface de croissance et abaisse l'énergie requise pour la réaction.

- Un réacteur à haute température, généralement un four à tube de quartz qui permet un contrôle précis de la température, de la pression et du débit de gaz.

Le processus étape par étape

Bien que les spécificités varient, les étapes générales sont cohérentes. Premièrement, le substrat métallique est chauffé à une température élevée (environ 1000 °C) à l'intérieur du réacteur. Ensuite, le gaz hydrocarbure est introduit.

La surface métallique chaude catalyse la décomposition des molécules de gaz en atomes de carbone ou en « radicaux ». Ces atomes de carbone actifs diffusent ensuite et s'arrangent sur la surface métallique, se liant pour former la structure hexagonale d'un film de graphène. Une fois la croissance terminée, le système est refroidi et le film de graphène est prêt à être utilisé ou transféré.

Le catalyseur est la clé : deux mécanismes principaux

Le facteur le plus important déterminant le résultat de la synthèse est la capacité du catalyseur métallique à dissoudre le carbone. Cela conduit à deux mécanismes de croissance distincts.

La méthode de précipitation (métaux à haute solubilité)

Les métaux comme le nickel (Ni) ont une solubilité élevée pour le carbone à des températures élevées. Pendant le processus, les atomes de carbone provenant du gaz se dissolvent d'abord dans le volume du métal chaud, un peu comme le sucre se dissolvant dans l'eau.

Lorsque le système refroidit, la capacité du métal à retenir le carbone diminue fortement. Les atomes de carbone dissous « précipitent » ensuite à la surface, formant des couches de graphène. Étant donné que le carbone provient du métal en vrac, ce processus peut facilement conduire à la formation de graphène à quelques couches ou multicouche et peut être plus difficile à contrôler précisément.

La méthode d'adsorption de surface (métaux à faible solubilité)

En revanche, les métaux comme le cuivre (Cu) ont une très faible solubilité pour le carbone. Les atomes de carbone ne se dissolvent pas dans le métal. Au lieu de cela, ils s'adsorbent directement à la surface et s'organisent en un réseau de graphène.

Ce processus est en grande partie auto-limité. Une fois que la surface de cuivre est recouverte d'une seule couche complète de graphène, l'activité catalytique de la surface est désactivée et la croissance ultérieure du graphène s'arrête. Cela fait du cuivre le substrat idéal pour produire de grandes feuilles uniformes de graphène monocouche.

Comprendre les compromis et les défis

Bien que le CVD soit la méthode la plus prometteuse pour la production à grande échelle, elle n'est pas sans obstacles techniques. Obtenir des résultats parfaits nécessite une expertise et un contrôle approfondis.

Le processus de transfert est délicat

Le graphène est cultivé sur une feuille métallique mais est presque toujours utilisé sur un substrat isolant, comme le dioxyde de silicium. Cela nécessite un processus de transfert où le métal est gravé et la feuille de graphène fragile, d'une épaisseur d'un atome, est déplacée vers sa destination finale. Cette étape peut introduire des plis, des déchirures et une contamination qui dégradent les propriétés exceptionnelles du graphène.

La qualité n'est pas garantie

La qualité finale du film de graphène est extrêmement sensible aux paramètres du processus. De petites fluctuations de température, de pression de gaz ou de vitesse de refroidissement peuvent introduire des défauts dans le réseau cristallin, créer des zones multicouches indésirables ou entraîner une couverture incomplète.

La pureté du substrat est importante

La propreté et la structure cristalline de la feuille métallique elle-même ont un impact significatif sur le graphène résultant. Les impuretés sur le substrat peuvent agir comme des sites de nucléation pour les défauts, perturbant la formation d'une feuille parfaite et continue.

Faire le bon choix pour votre objectif

Votre choix des paramètres CVD doit être entièrement dicté par l'application finale que vous avez en tête pour le graphène.

- Si votre objectif principal est le graphène monocouche uniforme sur une grande surface pour l'électronique : Votre meilleur choix est un catalyseur à faible solubilité comme la feuille de cuivre (Cu) pour tirer parti de son mécanisme de croissance auto-limité.

- Si votre objectif principal est de produire du graphène à quelques couches ou si le rapport coût-efficacité est primordial : Un catalyseur à haute solubilité comme le nickel (Ni) peut être une option viable, car le processus peut être moins sensible et les matériaux potentiellement moins chers.

- Si votre objectif principal est d'obtenir les performances électroniques les plus élevées possibles : Vous devez consacrer des ressources importantes à l'optimisation du processus de transfert post-croissance, car c'est la source la plus courante de défauts nuisibles aux performances.

En fin de compte, le dépôt chimique en phase vapeur constitue la plateforme la plus évolutive et la plus puissante pour concevoir des films de graphène répondant à des exigences spécifiques.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Utilisation principale | Synthèse de films de graphène de haute qualité sur grande surface |

| Composants de base | Gaz source de carbone (ex. méthane), substrat métallique catalytique (ex. Cu, Ni), réacteur à haute température |

| Mécanisme clé | Décomposition catalysée en surface du gaz et arrangement des atomes de carbone en réseau de graphène |

| Idéal pour le graphène monocouche | Catalyseurs à faible solubilité comme le cuivre (Cu) pour une croissance uniforme et auto-limitée |

| Idéal pour le graphène à quelques couches | Catalyseurs à haute solubilité comme le nickel (Ni) pour une croissance basée sur la précipitation |

Prêt à intégrer la synthèse de graphène de haute qualité dans votre recherche ou votre ligne de production ?

Le processus CVD nécessite un contrôle précis et un équipement fiable pour obtenir des résultats optimaux. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables essentiels à la synthèse réussie du graphène, des fours tubulaires à haute température aux substrats de haute pureté. Notre expertise aide les laboratoires à surmonter les défis du CVD, tels que le contrôle de la température et la prévention de la contamination.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre une production de graphène évolutive et haute performance, adaptée à votre application spécifique, que ce soit pour l'électronique, les composites ou la recherche sur les matériaux avancés.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four de laboratoire tubulaire vertical

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision