En traitement thermique, un four continu est un système industriel conçu pour traiter un flux constant et ininterrompu de matériaux. Les pièces sont déplacées mécaniquement à travers différentes chambres réglées à des températures spécifiques, permettant un cycle de production constant et à grand volume. Cela contraste directement avec un four discontinu, qui traite une seule charge statique de matériau à la fois.

La distinction fondamentale ne concerne pas la température ou l'atmosphère, mais la philosophie de production. Les fours continus sont conçus pour la production de masse et la cohérence, tandis que les fours discontinus sont conçus pour la flexibilité et des charges de travail variées.

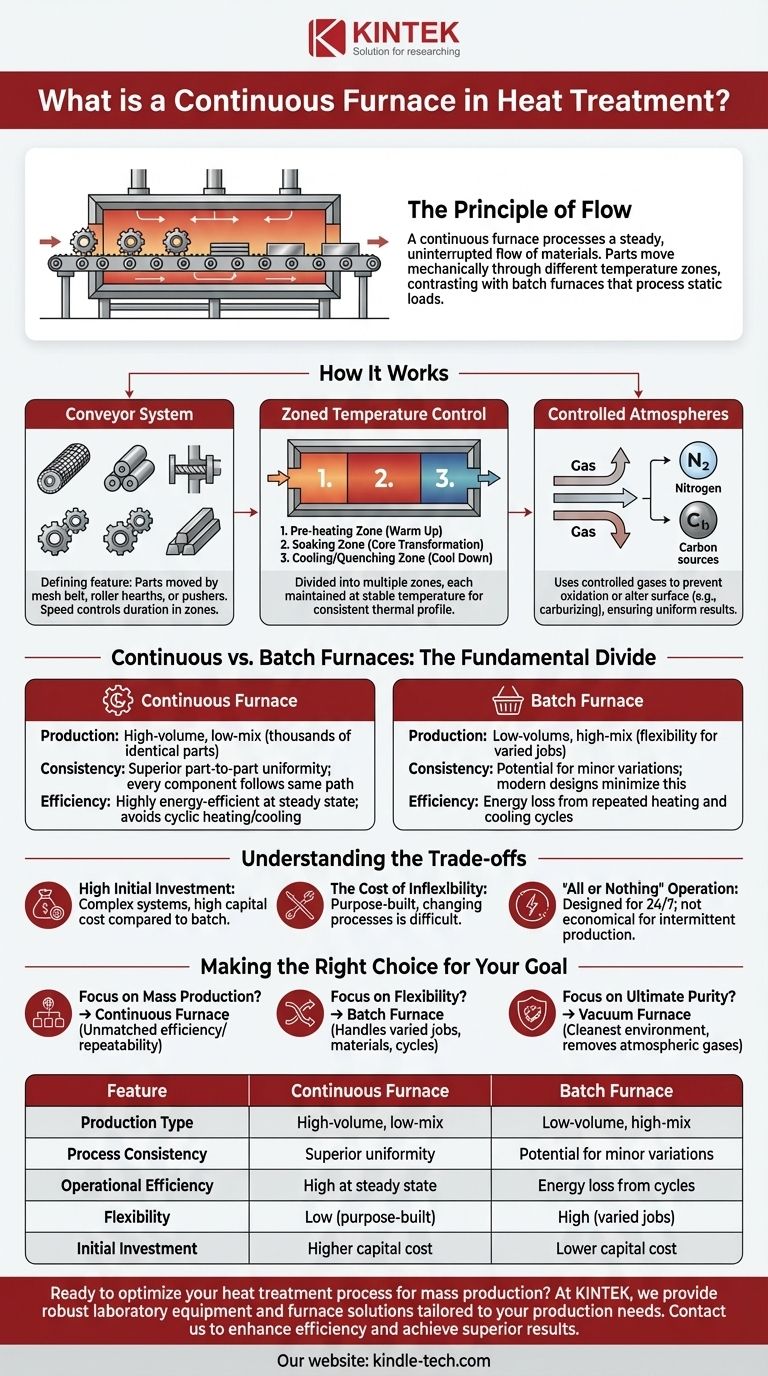

Comment fonctionnent les fours continus : le principe du flux

Un four continu fonctionne comme une chaîne de montage pour le traitement thermique. Au lieu de placer les pièces dans une boîte qui est chauffée et refroidie, les pièces elles-mêmes se déplacent à travers différents environnements.

Le système de convoyeur

La caractéristique principale d'un four continu est son système de manutention des matériaux. Les pièces sont transportées à travers le four sur un convoyeur.

Les types courants incluent les convoyeurs à bande grillagée pour les pièces plus petites et légères, les fours à rouleaux pour les plaques ou barres plus lourdes, ou les mécanismes de poussée qui poussent des plateaux de pièces à travers le four. La vitesse de ce convoyeur est précisément contrôlée pour déterminer le temps que les pièces passent dans chaque zone.

Contrôle de la température par zones

Un four continu n'a pas une seule température. Il est divisé en plusieurs zones distinctes, chacune maintenue à une température stable.

Une séquence typique comprend une zone de préchauffage, une zone de maintien où se produit la transformation métallurgique principale, et une zone de refroidissement ou de trempe. Cette conception garantit que chaque pièce subit exactement le même profil thermique, ce qui conduit à une cohérence de processus exceptionnelle.

Atmosphères contrôlées

Comme d'autres fours avancés, les systèmes continus utilisent des atmosphères contrôlées pour protéger ou modifier intentionnellement la surface du matériau.

Des gaz comme l'azote empêchent l'oxydation, tandis que des gaz réactifs sont utilisés pour des processus comme la cémentation, où le carbone est diffusé dans la surface de l'acier. L'avantage clé ici est que l'atmosphère de chaque zone peut être maintenue constante, garantissant des résultats uniformes sur des milliers de pièces.

Fours continus vs fours discontinus : la division fondamentale

Choisir entre un four continu et un four discontinu est une décision stratégique basée sur le volume de production, la variété des pièces et les objectifs opérationnels.

Volume de production et mix de pièces

Les fours continus sont le choix évident pour une production à grand volume et faible mix. Ils sont idéaux pour fabriquer des milliers de fixations, de roulements ou de pièces embouties identiques par heure.

Les fours discontinus excellent dans les environnements à faible volume et fort mix. Un traiteur thermique commercial, par exemple, utilise des fours discontinus pour gérer différents travaux de divers clients, chacun avec des spécifications uniques.

Cohérence du processus

Les fours continus offrent une cohérence pièce à pièce supérieure. Puisque chaque composant suit le même chemin à la même vitesse, les variations thermiques sont pratiquement éliminées.

Dans un four discontinu, il peut y avoir de légères différences de température entre les pièces au centre de la charge et celles à l'extérieur, bien que les conceptions modernes minimisent cela.

Efficacité opérationnelle

Une fois à l'état stable, un four continu est très économe en énergie. Il reste à une température constante, évitant la perte d'énergie due aux cycles de chauffage et de refroidissement répétés inhérents au traitement discontinu.

Cependant, amener un grand four continu à température à partir d'un démarrage à froid est un processus lent et énergivore.

Comprendre les compromis

Bien que puissant, le modèle de four continu n'est pas universellement applicable. Son efficacité s'accompagne de contraintes importantes.

L'investissement initial élevé

Les fours continus sont des systèmes complexes avec des convoyeurs intégrés et des commandes multi-zones. Cela entraîne un coût d'investissement beaucoup plus élevé par rapport à un four discontinu plus simple de capacité similaire.

Le coût de l'inflexibilité

Ces fours sont souvent construits sur mesure pour un processus thermique et une taille de pièce spécifiques. Changer le processus – par exemple, du recuit au durcissement – peut nécessiter un temps d'arrêt et une réingénierie importants, si cela est même possible.

Opération "tout ou rien"

Les fours continus sont conçus pour un fonctionnement 24h/24 et 7j/7 afin de maintenir la stabilité thermique et de justifier leur coût. Ils ne sont pas économiques pour les calendriers de production intermittents ou les opérations à un seul quart de travail en raison du coût énergétique élevé du démarrage et de l'arrêt.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de four consiste à aligner votre équipement sur votre stratégie opérationnelle et commerciale.

- Si votre objectif principal est la production de masse de pièces identiques : Un four continu offre une efficacité et une répétabilité inégalées pour la fabrication à grand volume.

- Si votre objectif principal est la flexibilité pour des travaux variés : Un four discontinu offre l'agilité nécessaire pour gérer différentes géométries de pièces, matériaux et cycles de traitement thermique avec un temps de changement minimal.

- Si votre objectif principal est la pureté ultime pour les composants critiques : Un four sous vide, qui est un type de four discontinu, offre l'environnement le plus propre en éliminant entièrement les gaz atmosphériques.

Comprendre cette distinction fondamentale entre le flux continu et le traitement discontinu statique est la clé pour optimiser vos opérations de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Four continu | Four discontinu |

|---|---|---|

| Type de production | Grand volume, faible mix | Faible volume, fort mix |

| Cohérence du processus | Uniformité pièce à pièce supérieure | Potentiel de variations mineures |

| Efficacité opérationnelle | Haute efficacité à l'état stable | Perte d'énergie due aux cycles de chauffage/refroidissement |

| Flexibilité | Faible (construit sur mesure) | Élevée (gère des travaux variés) |

| Investissement initial | Coût d'investissement plus élevé | Coût d'investissement plus faible |

Prêt à optimiser votre processus de traitement thermique pour la production de masse ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes, y compris des solutions de fours avancées adaptées à vos besoins de production. Que vous ayez besoin de la cohérence à grand volume d'un four continu ou de la flexibilité d'un système discontinu, notre expertise vous assure d'obtenir le bon équipement pour votre application spécifique.

Laissez nos spécialistes vous aider à améliorer votre efficacité opérationnelle et à obtenir des résultats métallurgiques supérieurs. Contactez-nous dès aujourd'hui pour discuter de vos exigences en matière de traitement thermique et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les produits de la calcination du calcaire ? Le déblocage de la chaux vive et du CO₂ pour l'industrie

- À combien de degrés le four rotatif est-il chauffé ? Découvrez la clé de la température de votre procédé

- Qu'est-ce que la pyrolyse de la biomasse ? Valoriser les déchets organiques

- Quelle est la température de la réactivation du carbone ? Optimisez votre processus entre 700°C et 900°C

- Quel est le matériau réfractaire d'un four rotatif ? Choisissez le bon revêtement pour l'efficacité et la durabilité

- Quelles sont les applications du four rotatif ? Un guide du traitement thermique industriel

- Quelle est la réaction chimique de la calcination ? Un guide des processus de décomposition thermique

- Quel est le catalyseur dans la pyrolyse de la biomasse ? Optimisez vos rendements en bio-huile et en biocarbone