En technologie, le CVD, ou dépôt chimique en phase vapeur, est un processus de fabrication fondamental utilisé pour créer des films solides ultra-minces et performants. Il fonctionne en introduisant des gaz réactifs dans une chambre, qui se décomposent ensuite et forment une couche de matériau solide directement sur un objet cible, ou substrat. Cette méthode est la pierre angulaire de la construction de matériaux avec une précision au niveau atomique, permettant tout, des micro-puces avancées aux revêtements durables sur les outils industriels.

La valeur fondamentale du CVD réside dans sa capacité à construire des matériaux à partir de zéro, atome par atome. Cette approche ascendante permet la création de films exceptionnellement purs, denses et uniformes, offrant des caractéristiques de performance inatteignables par les méthodes de fabrication traditionnelles.

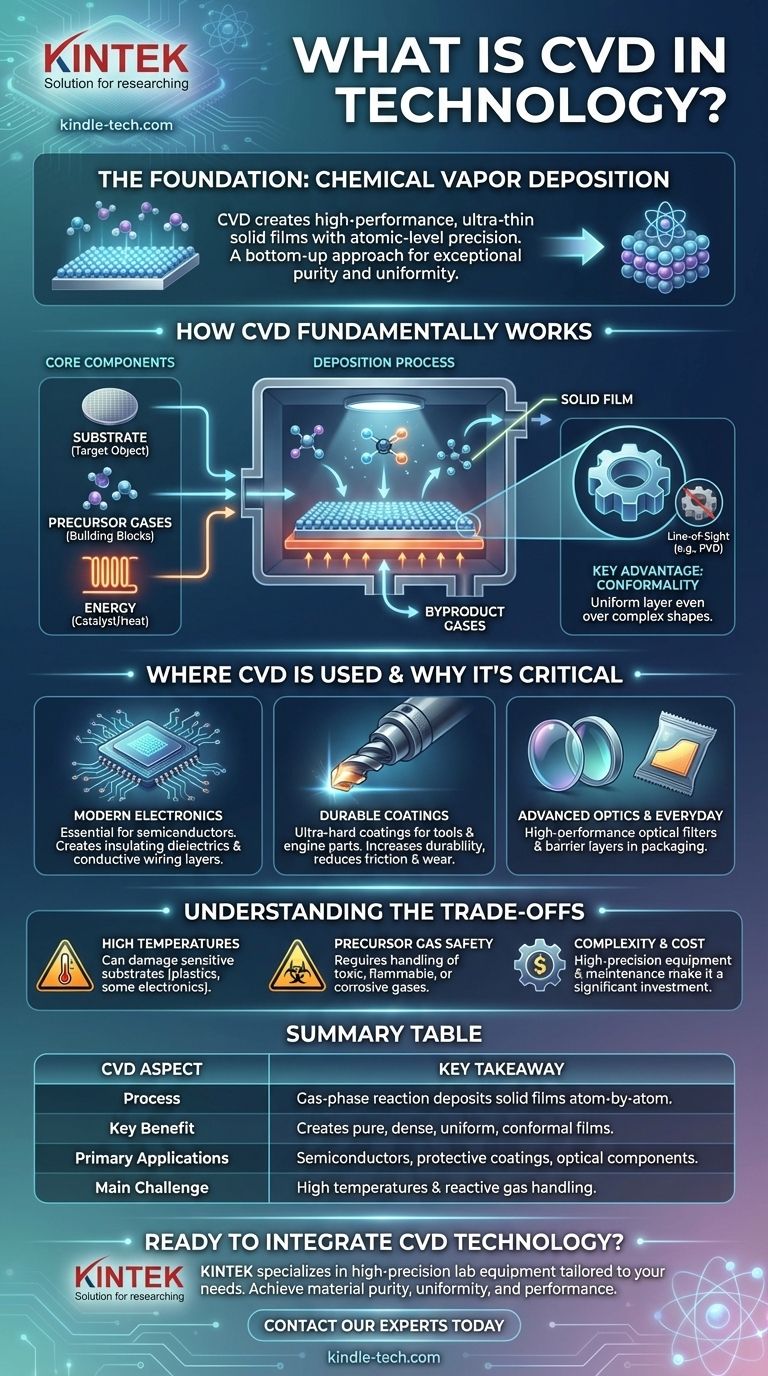

Comment fonctionne fondamentalement le CVD

À la base, le CVD est un processus chimique sophistiqué qui transforme le gaz en solide. Imaginez-le non pas comme la pulvérisation d'une peinture préfabriquée, mais comme la libération de deux gaz invisibles qui ne réagissent et ne forment des particules de peinture solides qu'au moment précis où ils atteignent la surface cible.

Les composants principaux

Chaque processus CVD implique trois éléments clés :

- Substrat : C'est l'objet à revêtir. Il peut s'agir d'une tranche de silicium pour une puce informatique, d'un implant médical ou d'une machine-outil.

- Gaz précurseurs : Ce sont les molécules gazeuses "blocs de construction". Elles contiennent les atomes (par exemple, silicium, tungstène, carbone) nécessaires pour former le film solide final.

- Énergie : Généralement sous forme de chaleur élevée, cette énergie est appliquée au substrat. Elle agit comme un catalyseur, décomposant les gaz précurseurs et initiant la réaction chimique.

Le processus de dépôt

Le substrat est placé à l'intérieur d'une chambre à vide et chauffé à une température spécifique. Des gaz précurseurs sont ensuite soigneusement introduits dans la chambre. La chaleur intense provoque la réaction et la décomposition de ces molécules de gaz près de la surface du substrat.

Les atomes souhaités du gaz se lient ensuite au substrat, formant un film mince, solide et très adhérent. Les gaz sous-produits indésirables de la réaction sont simplement pompés hors de la chambre, laissant derrière eux une couche exceptionnellement pure du nouveau matériau.

Pourquoi cette méthode est puissante

La puissance du CVD vient de son contrôle de précision. Parce que le film est littéralement construit atome par atome, la couche résultante est incroyablement uniforme, même sur des formes complexes et tridimensionnelles. C'est ce qu'on appelle la conformité, et c'est un avantage critique par rapport aux méthodes en ligne de mire comme la pulvérisation physique ou le placage simple.

Où le CVD est utilisé et pourquoi il est essentiel

Le CVD n'est pas une technique unique mais une famille de processus devenus indispensables dans de nombreuses industries de haute technologie. Sa capacité à créer des matériaux avec des propriétés spécifiques et conçues en fait un outil polyvalent et vital.

Le fondement de l'électronique moderne

L'industrie des semi-conducteurs n'existerait pas sous sa forme actuelle sans le CVD. Il est utilisé pour déposer les couches critiques qui composent les transistors, les interrupteurs microscopiques marche-arrêt au cœur de chaque micro-puce. Cela inclut le dépôt de couches isolantes (diélectriques) pour empêcher les fuites électriques et de couches conductrices pour former les "fils" connectant des millions de transistors.

Création de revêtements durables et protecteurs

Dans l'industrie lourde et l'aérospatiale, le CVD est utilisé pour appliquer des revêtements ultra-durs sur les outils de coupe, les forets et les composants de moteur. Ces revêtements, souvent fabriqués à partir de matériaux comme le nitrure de titane ou le carbone de type diamant, augmentent considérablement la durabilité, réduisent le frottement et offrent une résistance à l'usure et à la corrosion.

Optique avancée et matériaux du quotidien

Le CVD est essentiel pour la fabrication de composants optiques haute performance. Il est utilisé pour appliquer des revêtements antireflet sur les lentilles et pour créer des filtres optiques spécialisés. Dans une application plus courante, un processus de dépôt en phase vapeur similaire est utilisé pour appliquer la couche microscopiquement mince d'aluminium à l'intérieur des sacs de croustilles, créant une barrière contre l'oxygène et l'humidité.

Comprendre les compromis du CVD

Bien qu'incroyablement puissant, le CVD n'est pas une solution universelle. Sa mise en œuvre implique des défis techniques importants et des compromis qu'il est important de comprendre.

Le besoin de hautes températures

Le CVD traditionnel nécessite souvent des températures très élevées (plusieurs centaines à plus de mille degrés Celsius). Cette chaleur intense peut endommager ou déformer les substrats sensibles à la température, tels que les plastiques ou les appareils électroniques contenant des matériaux préexistants à bas point de fusion.

Manipulation et sécurité des gaz précurseurs

Les gaz précurseurs utilisés en CVD sont souvent très toxiques, inflammables ou corrosifs. La gestion de ces matériaux nécessite des protocoles de sécurité complexes et coûteux, un stockage spécialisé et des systèmes de livraison sophistiqués, ce qui augmente considérablement le coût et la complexité opérationnels.

Complexité et coût du processus

Les systèmes CVD sont des machines de précision. La nécessité de chambres à vide, d'éléments chauffants à haute température et d'un contrôle précis du débit de gaz rend l'équipement coûteux à acheter et à entretenir. Il s'agit d'un processus coûteux et de haute précision réservé aux applications où les avantages en termes de performances justifient l'investissement.

Faire le bon choix pour votre objectif

Comprendre le CVD, c'est reconnaître son rôle en tant qu'outil de haute précision pour créer des matériaux aux propriétés supérieures. La façon dont vous appliquez ces connaissances dépend de votre domaine.

- Si votre objectif principal est l'électronique et les semi-conducteurs : Le CVD est le processus fondamental qui permet la loi de Moore, permettant la fabrication de circuits intégrés plus petits, plus rapides et plus puissants.

- Si votre objectif principal est la science et l'ingénierie des matériaux : Le CVD est une méthode clé pour l'ingénierie de surface, utilisée pour créer des matériaux avec des propriétés améliorées comme une dureté extrême, une inertie chimique ou une conductivité électrique spécifique.

- Si votre objectif principal est la fabrication générale : Considérez le CVD comme une technologie de revêtement avancée utilisée lorsque la peinture ou le placage standard ne peuvent pas fournir l'uniformité, la pureté ou les performances requises.

En fin de compte, le dépôt chimique en phase vapeur est l'ingénierie invisible qui transforme les gaz en matériaux solides haute performance qui définissent notre monde technologique moderne.

Tableau récapitulatif :

| Aspect CVD | Point clé à retenir |

|---|---|

| Processus | Réaction chimique en phase gazeuse qui dépose des films solides couche atomique par couche atomique sur un substrat. |

| Avantage clé | Crée des films exceptionnellement purs, denses et uniformes avec une conformité supérieure sur des formes complexes. |

| Applications principales | Fabrication de semi-conducteurs, revêtements protecteurs ultra-durs, composants optiques avancés. |

| Défi principal | Températures de processus élevées et manipulation de gaz précurseurs réactifs/toxiques. |

Prêt à intégrer la technologie CVD dans votre laboratoire ?

Le CVD est la pierre angulaire des matériaux modernes de haute performance. Que vous développiez des semi-conducteurs de nouvelle génération, créiez des revêtements durables pour des outils industriels ou conceviez des composants optiques avancés, disposer du bon équipement est essentiel.

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire de haute précision et de consommables adaptés à vos besoins de recherche et de production. Notre expertise peut vous aider à sélectionner les bonnes solutions CVD pour atteindre la pureté des matériaux, l'uniformité et les performances que vos projets exigent.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les défis et les objectifs spécifiques de votre laboratoire avec une technologie fiable et de pointe.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant

- Comment l'équipement PACVD améliore-t-il les revêtements DLC ? Débloquez une faible friction et une haute résistance à la chaleur