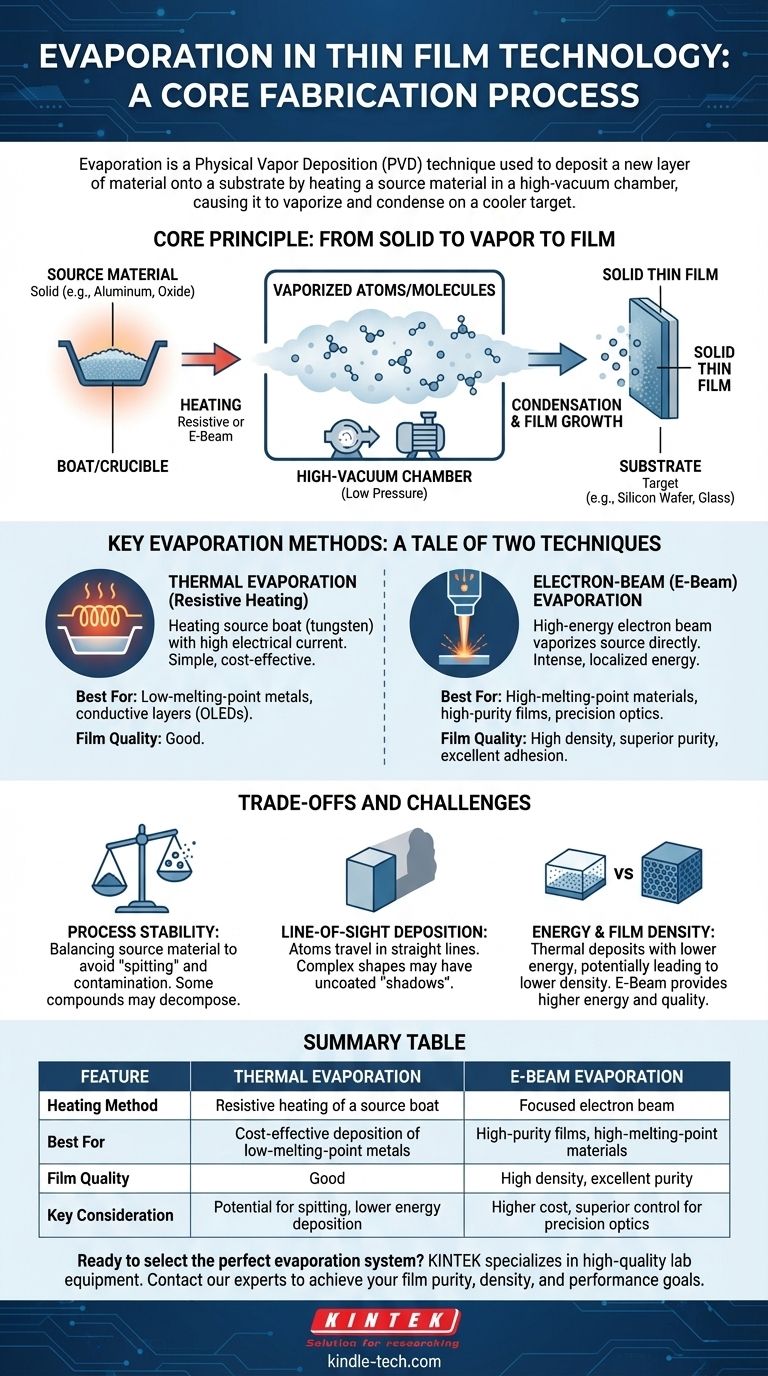

Dans la technologie des couches minces, l'évaporation est un processus de fabrication essentiel utilisé pour déposer une nouvelle couche de matériau sur une surface, appelée substrat. Cela est réalisé en chauffant un matériau source dans une chambre à vide poussé jusqu'à ce qu'il se vaporise. Les atomes ou molécules résultants voyagent ensuite à travers le vide et se condensent sur le substrat plus froid, formant progressivement une couche mince solide et uniforme.

L'évaporation est un type de dépôt physique en phase vapeur (PVD) où la chaleur est la force motrice. La décision cruciale n'est pas de savoir si vous utilisez la chaleur, mais comment vous l'appliquez — soit par simple chauffage résistif, soit par un faisceau d'électrons à haute énergie — car ce choix a un impact direct sur la densité, la pureté et l'adéquation du film pour les applications avancées.

Le principe fondamental : du solide à la vapeur au film

L'évaporation exploite un changement de phase physique simple. En contrôlant l'environnement et la source d'énergie, nous pouvons transférer précisément le matériau d'une source à une cible.

Le rôle critique du vide

L'ensemble du processus se déroule dans un environnement de vide poussé (basse pression). C'est non négociable pour deux raisons : cela empêche le matériau vaporisé de réagir avec l'air, assurant la pureté du film, et cela permet aux atomes de voyager en ligne droite de la source au substrat sans entrer en collision avec d'autres molécules de gaz.

La source et le substrat

Le matériau source est la substance que vous souhaitez déposer, comme un métal pur tel que l'aluminium ou un composé tel qu'un oxyde. Ce matériau est placé dans un support, souvent appelé "nacelle" ou "creuset". Le substrat est l'objet cible à revêtir, qui peut être une tranche de silicium, un morceau de verre ou un polymère flexible.

Condensation et croissance du film

Lorsque le nuage de vapeur d'atomes atteint le substrat relativement froid, il perd rapidement son énergie et se condense à nouveau à l'état solide. Atome par atome, couche par couche, ce processus de condensation fait croître la couche mince désirée.

Méthodes d'évaporation clés : l'histoire de deux techniques

Bien que le principe soit le même, la méthode utilisée pour chauffer le matériau source définit les deux principaux types d'évaporation.

Évaporation thermique (chauffage résistif)

C'est la forme classique d'évaporation. Le matériau source est placé dans un petit récipient, ou "nacelle", généralement en métal réfractaire comme le tungstène. Un courant électrique élevé est passé à travers cette nacelle, la faisant chauffer par résistance — un peu comme le filament d'une ampoule à incandescence. Cette chaleur est transférée au matériau source, le faisant s'évaporer.

Cette méthode est simple et rentable, ce qui la rend idéale pour le dépôt de métaux purs à points de fusion relativement bas, tels que les couches électriquement conductrices dans les écrans OLED ou les transistors à couches minces.

Évaporation par faisceau d'électrons (E-Beam)

Pour les matériaux à très haut point de fusion ou pour les applications nécessitant une pureté plus élevée, l'évaporation par faisceau d'électrons est le choix supérieur. Dans cette technique, un faisceau d'électrons à haute énergie est généré et guidé magnétiquement pour frapper directement le matériau source.

Cette énergie intense et localisée peut vaporiser pratiquement n'importe quel matériau sans chauffer toute la chambre. Le résultat est une vapeur de plus grande pureté et, par conséquent, une couche mince de plus grande densité avec une excellente adhérence au substrat. Ce contrôle est essentiel pour produire des optiques laser de précision et des verres architecturaux spécialisés.

Comprendre les compromis et les défis

Bien que puissante, l'évaporation est un processus avec des limitations inhérentes qui doivent être gérées pour un dépôt de film réussi.

Stabilité du processus et comportement des matériaux

Maintenir un taux d'évaporation parfaitement stable peut être difficile. Un problème courant consiste à équilibrer la quantité de matériau dans la source ; trop peut entraîner des "projections", où de petites particules solides sont éjectées et contaminent le film. De plus, certains composés peuvent se décomposer ou réagir lorsqu'ils sont chauffés, altérant la composition du film final.

Dépôt en ligne de mire

L'évaporation est un processus en ligne de mire. Les atomes voyagent en ligne droite de la source au substrat. Cela signifie que toute partie du substrat qui n'est pas directement sur le chemin de la vapeur — comme les côtés d'un objet 3D complexe — ne sera pas revêtue, créant une "ombre".

Énergie et densité du film

L'évaporation thermique simple dépose des atomes avec une énergie relativement faible. Cela peut parfois entraîner des films moins denses ou ayant une adhérence plus faible par rapport à ceux produits par évaporation par faisceau d'électrons ou d'autres méthodes PVD comme la pulvérisation cathodique. Le faisceau d'électrons fournit plus d'énergie, ce qui conduit à des films de meilleure qualité.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte nécessite d'adapter les forces de la technique à votre objectif final.

- Si votre objectif principal est le dépôt rentable de métaux simples : L'évaporation thermique est souvent la solution la plus directe et la plus économique pour des applications comme les revêtements conducteurs de base.

- Si votre objectif principal est des films de haute pureté, denses ou des revêtements optiques : L'évaporation par faisceau d'électrons offre un contrôle supérieur, permettant le dépôt de matériaux complexes et la création d'optiques de précision.

- Si votre objectif principal est un revêtement uniforme sur des formes complexes et non plates : Vous devrez peut-être regarder au-delà de l'évaporation vers un processus comme la pulvérisation cathodique ou le dépôt chimique en phase vapeur (CVD) pour surmonter les limitations de la ligne de mire.

En comprenant ces principes fondamentaux et ces compromis, vous êtes en mesure de sélectionner la stratégie de dépôt précise pour votre objectif technique spécifique.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Chauffage résistif d'une nacelle source | Faisceau d'électrons focalisé |

| Idéal pour | Dépôt rentable de métaux à bas point de fusion | Films de haute pureté, matériaux à haut point de fusion |

| Qualité du film | Bonne | Haute densité, excellente pureté |

| Considération clé | Potentiel de projections, dépôt à faible énergie | Coût plus élevé, contrôle supérieur pour l'optique de précision |

Prêt à choisir le système d'évaporation parfait pour les besoins en couches minces de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation thermique et par faisceau d'électrons. Nos experts peuvent vous aider à choisir la bonne solution PVD pour atteindre la pureté, la densité et les performances de film que votre recherche exige. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Quel appareil est utilisé pour sécher les spécimens ? Choisissez l'outil adapté pour préserver l'intégrité de votre échantillon

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Comment est fabriquée l'huile de pyrolyse ? Un guide pour produire du bio-pétrole à partir de la biomasse

- Quel est le système de transfert de chaleur le plus efficace ? Optimisez les performances pour votre application

- La fabrication additive est-elle moins chère ? Découvrez quand l'impression 3D permet d'économiser de l'argent par rapport aux méthodes traditionnelles

- Pourquoi la biomasse est-elle meilleure que le charbon ? Une alternative énergétique durable et à faible émission de carbone

- Quel est le but du séchage à température constante pour les revêtements TiZrN ? Assurer des résultats parfaits de cémentation au laser

- Quelle est la composition des liquides de pyrolyse ? Une plongée approfondie dans la composition chimique du bio-fioul