Essentiellement, un four à induction à fréquence est un appareil qui utilise les principes de l'induction électromagnétique pour chauffer et faire fondre rapidement des matériaux conducteurs, le plus souvent des métaux. Il génère un champ magnétique intense et fluctuant qui induit des courants électriques directement dans le matériau, le faisant chauffer de l'intérieur.

Contrairement aux fours traditionnels qui appliquent une chaleur externe, un four à induction transforme la charge métallique elle-même en source de chaleur. Cette différence fondamentale permet une vitesse, une efficacité énergétique et un contrôle précis de la température et de la composition de l'alliage inégalés.

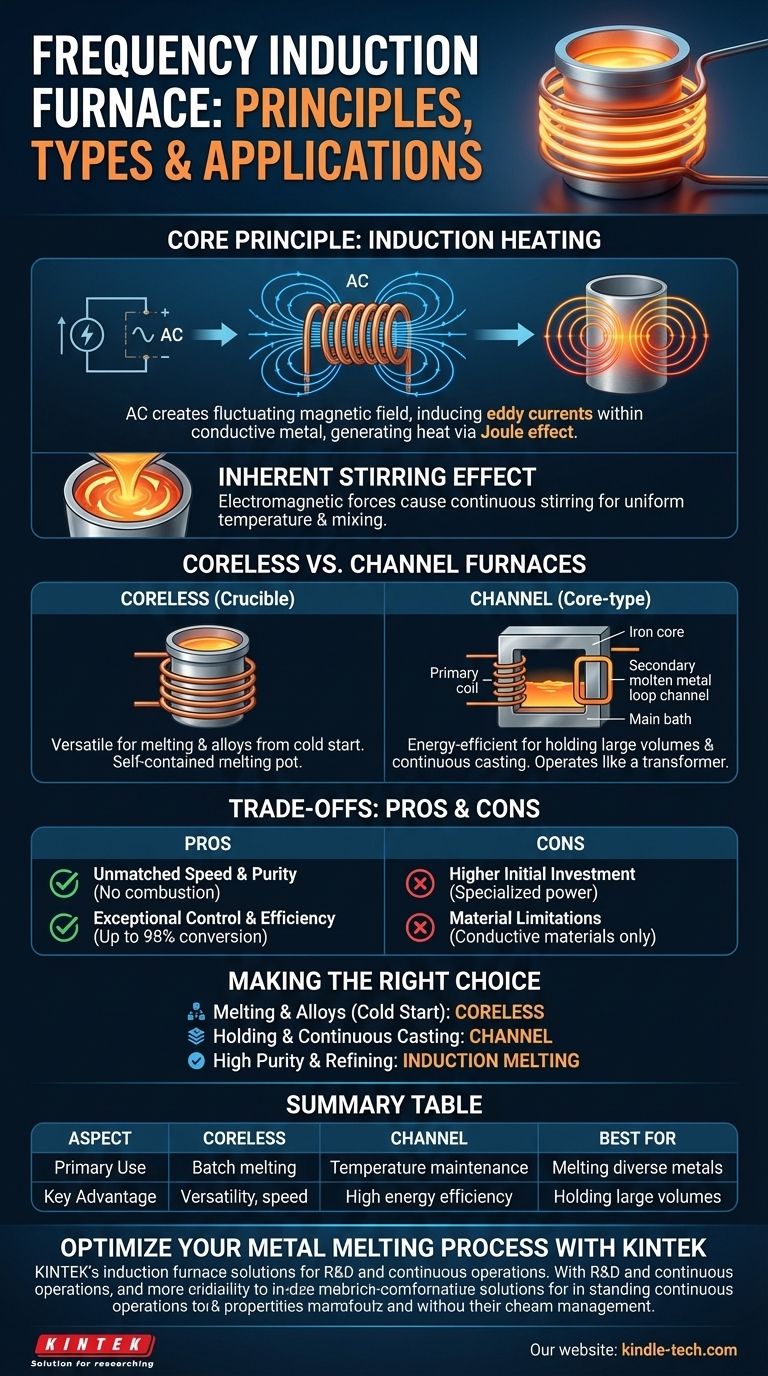

Le principe fondamental : Comment fonctionne le chauffage par induction

Un four à induction fonctionne sur un principe découvert par Michael Faraday au 19e siècle. Il convertit l'énergie électrique en énergie thermique avec une efficacité remarquable en exploitant l'électromagnétisme.

Création du champ magnétique

Le processus commence par un puissant courant alternatif (CA) envoyé par une alimentation électrique spécialisée à travers une bobine de cuivre. Cette bobine, appelée inducteur, est généralement enroulée autour du creuset ou du récipient contenant le matériau à chauffer.

Le flux de courant alternatif à travers la bobine génère un champ magnétique fort et rapidement changeant dans l'espace à l'intérieur et autour de la bobine.

Induction des courants de Foucault

Lorsqu'un matériau conducteur, tel qu'une charge métallique, est placé dans ce champ magnétique, le champ induit des courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Génération de chaleur de l'intérieur

Le métal a une résistance naturelle au flux de ces courants de Foucault. Cette résistance génère une chaleur immense par un phénomène appelé l'effet Joule. Parce que la chaleur est générée à l'intérieur du matériau, la fusion est extrêmement rapide et uniforme.

L'effet d'agitation inhérent

Les mêmes forces électromagnétiques qui induisent les courants de Foucault exercent également une force sur le métal en fusion. Cela provoque une action d'agitation naturelle et continue, ce qui garantit que l'ensemble de la masse fondue atteint une température uniforme et que tous les alliages ajoutés sont mélangés en profondeur.

Fours sans noyau vs. fours à canal : Deux architectures distinctes

Bien que le principe soit le même, les fours à induction sont construits en deux configurations principales, chacune adaptée à des applications différentes.

Le four sans noyau (à creuset)

C'est la conception la plus courante. La bobine d'induction est formée autour d'un creuset non conducteur, revêtu de réfractaire, qui contient la charge métallique. Il fonctionne comme un pot de fusion autonome.

Les fours sans noyau sont très polyvalents, idéaux pour faire fondre une large gamme de métaux à partir d'un démarrage à froid et pour créer des alliages précis et spécialisés.

Le four à canal (type à noyau)

Ce four fonctionne un peu comme un transformateur. Il utilise un noyau de fer avec une bobine primaire, et une "bobine" secondaire est formée par une boucle continue de métal en fusion maintenue dans un canal.

La chaleur générée dans ce canal circule dans un bain plus grand de métal en fusion. Les fours à canal sont extrêmement économes en énergie pour maintenir de grands volumes de métal à une température constante ou pour faire fondre des alliages à basse température, ce qui les rend idéaux pour les fonderies avec des opérations de coulée continue.

Comprendre les compromis

La technologie d'induction offre des avantages significatifs, mais il est important de reconnaître ses caractéristiques et limites spécifiques.

Avantage : Vitesse et pureté inégalées

Parce que la chaleur est générée en interne, la fusion est beaucoup plus rapide qu'avec les fours à combustible ou à résistance. De plus, puisqu'il n'y a pas de combustion, il n'y a pas de sous-produits pour contaminer la masse fondue, ce qui donne un produit final plus propre et de meilleure qualité.

Avantage : Contrôle et efficacité exceptionnels

La puissance peut être ajustée instantanément, permettant un contrôle précis de la température. Le processus de chauffage direct est très économe en énergie, les systèmes modernes convertissant jusqu'à 98 % de l'énergie électrique en chaleur utile dans la masse fondue.

Inconvénient : Investissement initial plus élevé

L'alimentation électrique spécialisée et les systèmes de contrôle requis pour un four à induction entraînent généralement un coût d'investissement initial plus élevé par rapport aux types de fours traditionnels.

Inconvénient : Limitations matérielles

Le chauffage par induction n'est efficace que sur les matériaux électriquement conducteurs. Il ne convient pas au chauffage de matériaux non conducteurs comme les céramiques ou certains polymères, à moins qu'un creuset conducteur ne soit utilisé pour transférer la chaleur indirectement.

Faire le bon choix pour votre application

Le choix du type de four correct est essentiel pour optimiser votre processus métallurgique. Votre objectif opérationnel principal doit guider votre décision.

- Si votre objectif principal est de faire fondre divers métaux et de créer des alliages précis à partir d'un démarrage à froid : Un four à induction sans noyau offre la flexibilité, la vitesse et l'environnement de fusion propre dont vous avez besoin.

- Si votre objectif principal est de maintenir de grands volumes de métal en fusion à une température spécifique pour la coulée : Un four à induction à canal offre une efficacité énergétique supérieure pour un fonctionnement continu et à long terme.

- Si votre objectif principal est d'atteindre une pureté élevée ou d'affiner des métaux : La nature propre, contenue et contrôlable de la fusion par induction est idéale pour les applications spécialisées comme le dégazage ou la distillation sous vide.

En comprenant ces principes fondamentaux, vous pouvez sélectionner la technologie d'induction précise pour optimiser votre processus en termes de vitesse, d'efficacité et de qualité.

Tableau récapitulatif :

| Aspect | Four sans noyau | Four à canal |

|---|---|---|

| Idéal pour | Fusion de divers métaux, alliages précis à partir d'un démarrage à froid | Maintien de grands volumes de métal, coulée continue |

| Utilisation principale | Fusion par lots, création d'alliages | Maintien de la température, surchauffe |

| Avantage clé | Polyvalence, rapidité à partir d'un démarrage à froid | Haute efficacité énergétique pour le maintien |

Prêt à optimiser votre processus de fusion des métaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours à induction haute performance adaptés à vos besoins spécifiques. Que vous ayez besoin de la polyvalence d'un four sans noyau pour la R&D et le développement d'alliages ou de l'efficacité d'un four à canal pour des opérations continues, nos solutions offrent une vitesse, une pureté et un contrôle inégalés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de fusion par induction peut améliorer l'efficacité et la qualité des produits de votre laboratoire. Laissez nos experts vous aider à sélectionner le système parfait pour votre application.

Contactez nos spécialistes dès maintenant !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de graphitation sous vide à ultra-haute température au graphite

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés