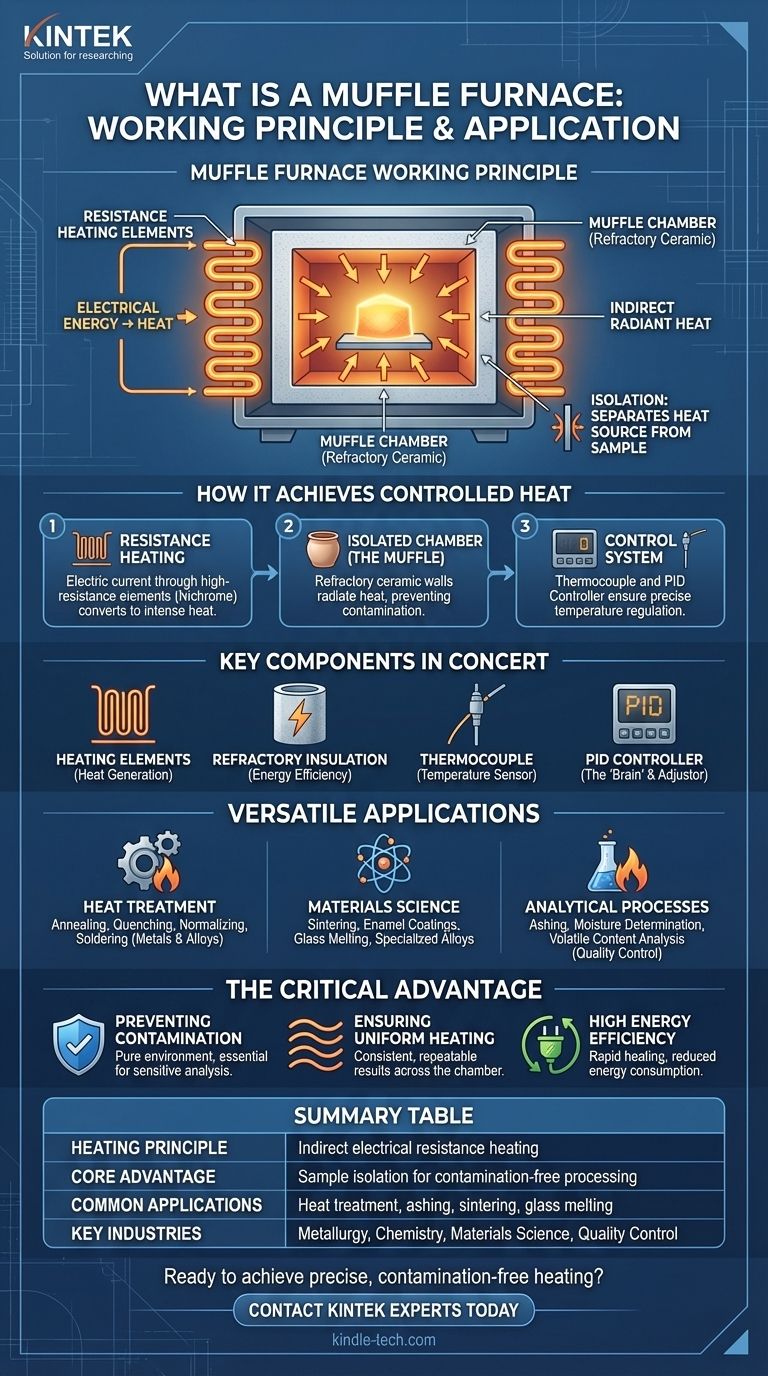

À la base, un four à moufle est un four à haute température qui chauffe les matériaux dans une chambre isolée. Son principe de fonctionnement est basé sur le chauffage indirect : l'énergie électrique est convertie en chaleur intense par des éléments chauffants à résistance, qui rayonnent ensuite cette chaleur dans la chambre. Cette conception sépare intentionnellement le matériau chauffé des éléments chauffants, prévenant ainsi la contamination et assurant un environnement thermique hautement contrôlé.

L'idée essentielle est que la valeur d'un four à moufle provient de son isolation. En créant un "moufle", ou barrière, entre la source de chaleur et l'échantillon, il fournit des températures élevées pures et uniformes, essentielles pour les processus sensibles en métallurgie, en chimie et en science des matériaux.

Comment un four à moufle atteint une chaleur contrôlée

Le fonctionnement d'un four à moufle est un effort coordonné entre trois systèmes principaux : le système de chauffage, la chambre isolante et le système de contrôle.

Le principe du chauffage électrique indirect

La source de chaleur dans un four à moufle moderne est entièrement électrique. Elle fonctionne sur le principe du chauffage par résistance, parfois appelé chauffage Joule.

Un courant électrique est passé à travers des éléments chauffants à haute résistance, souvent fabriqués à partir de matériaux comme le Nichrome. Lorsque le courant rencontre cette résistance, l'énergie électrique est efficacement convertie directement en énergie thermique, ce qui fait rougir les éléments.

Le rôle de la chambre du moufle

C'est la caractéristique distinctive du four. Les éléments chauffants ne sont pas en contact direct avec le matériau traité.

Au lieu de cela, les éléments chauffent les parois d'une chambre intérieure scellée, connue sous le nom de moufle. Cette chambre est construite à partir de matériaux céramiques réfractaires (résistants à la chaleur). Les parois de la chambre rayonnent ensuite la chaleur uniformément vers l'intérieur, chauffant l'échantillon par rayonnement et convection.

Cette séparation est cruciale. Elle isole l'échantillon de tout sous-produit potentiel de combustion qui serait présent dans un four à gaz, assurant la pureté du processus.

Composants clés travaillant en concert

Plusieurs composants doivent fonctionner ensemble pour fournir un chauffage précis et efficace.

- Éléments chauffants : Convertissent l'électricité en chaleur.

- Isolation réfractaire : Une épaisse couche d'isolation entoure la chambre du moufle, empêchant la perte de chaleur et rendant le four très économe en énergie.

- Thermocouple : Un capteur de température placé à l'intérieur de la chambre pour fournir un retour d'information en temps réel sur la température.

- Contrôleur PID : Le "cerveau" du four. Il reçoit les données du thermocouple et ajuste précisément la puissance envoyée aux éléments chauffants pour maintenir la température souhaitée ou suivre un programme de chauffage spécifique.

Un outil polyvalent dans toutes les industries

La capacité à produire une chaleur élevée et non contaminée rend le four à moufle indispensable dans un large éventail d'applications scientifiques et industrielles.

Traitement thermique des métaux et alliages

Il s'agit d'une application principale où un contrôle précis de la température est vital pour modifier les propriétés physiques d'un métal.

Les processus courants incluent le recuit (ramollissement du métal), la trempe (durcissement), la normalisation (affinage de la structure granulaire) et le brasage à haute température.

Science et production des matériaux

Les fours à moufle sont essentiels au développement et à la création de matériaux avancés.

Ils sont utilisés pour le frittage de céramiques et de métaux en poudre (fusion de particules par la chaleur), la création de revêtements d'émail sur le métal, la fusion du verre et la production d'alliages spécialisés.

Processus d'analyse et de contrôle qualité

Dans les laboratoires, le four est un outil standard pour la préparation et l'analyse d'échantillons.

L'utilisation la plus courante est la calcination, qui consiste à brûler les substances organiques pour déterminer la teneur en cendres non combustibles d'un échantillon. Il est également utilisé pour déterminer la teneur en humidité et en matières volatiles dans des matériaux comme le charbon, la biomasse et les produits alimentaires.

L'avantage critique : Isolation et pureté

Contrairement à un simple four, la conception d'un four à moufle est basée sur un avantage fondamental : la création d'un environnement de chauffage pur.

Prévention de la contamination

En séparant l'échantillon de la source de chaleur directe, le four garantit qu'aucun matériau étranger provenant des éléments chauffants ne peut contaminer l'échantillon. C'est non négociable en chimie analytique, en préparation d'échantillons médicaux et en recherche sur les semi-conducteurs.

Assurer un chauffage uniforme

Parce que toute la chambre rayonne la chaleur vers l'intérieur, l'échantillon est chauffé uniformément de tous les côtés. Cette uniformité élimine les points chauds et assure des résultats cohérents et reproductibles, ce qui est essentiel pour le traitement métallurgique et l'analyse chimique.

Atteindre une haute efficacité énergétique

La combinaison d'une conversion directe d'énergie (électrique en thermique) et d'une isolation lourde permet au four d'atteindre rapidement des températures élevées et de les maintenir avec une consommation d'énergie minimale.

Faire le bon choix pour votre objectif

L'application spécifique dicte les caractéristiques les plus importantes du four.

- Si votre objectif principal est le traitement métallurgique : Votre priorité est une programmation précise de la température, y compris des vitesses de montée en température et des temps de maintien contrôlés pour des processus comme le recuit.

- Si votre objectif principal est les tests analytiques (par exemple, la calcination) : Vous avez besoin d'une précision et d'une uniformité de température exceptionnelles dans toute la chambre pour garantir la validité et la répétabilité de vos résultats.

- Si votre objectif principal est la recherche sur les matériaux (par exemple, le frittage) : Vous avez besoin d'un four capable d'atteindre les températures les plus élevées possibles et de les maintenir pendant de longues périodes.

Comprendre le principe du chauffage isolé est la clé pour exploiter le four à moufle afin d'obtenir des résultats précis et sans contamination dans n'importe quelle application.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe de chauffage | Chauffage indirect par résistance électrique |

| Avantage principal | Isolation de l'échantillon pour un traitement sans contamination |

| Applications courantes | Traitement thermique, calcination, frittage, fusion du verre |

| Industries clés | Métallurgie, Chimie, Science des Matériaux, Contrôle Qualité |

Prêt à obtenir un chauffage précis et sans contamination pour votre laboratoire ? KINTEK est spécialisé dans les fours à moufle haute performance conçus pour des applications telles que le traitement thermique, la calcination et le frittage. Notre expertise vous assure d'obtenir l'équipement adapté pour un contrôle supérieur de la température et des résultats reproductibles. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les besoins de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est l'utilité d'un four à moufle en chimie ? Obtenir un chauffage sans contaminants pour une analyse précise

- Comment la vitesse de chauffage affecte-t-elle le point de fusion ? Évitez les mesures inexactes dans votre laboratoire

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un chauffage précis et sans contamination

- Quelle est la plage de température d'un four à moufle de laboratoire ? Trouvez le bon modèle pour votre application

- Quelles sont les précautions à prendre pour un four à moufle ? Protocoles de sécurité essentiels pour l'excellence en laboratoire