En génie chimique, un réacteur à lit fixe est un outil fondamental pour les réactions chimiques à l'échelle industrielle. Il s'agit essentiellement d'un récipient, généralement un tube cylindrique, rempli de particules de catalyseur solides. Un fluide, qu'il s'agisse d'un gaz ou d'un liquide, contenant les réactifs s'écoule à travers ce lit stationnaire de catalyseur, et la réaction chimique se produit à la surface de ces particules.

Le concept central d'un réacteur à lit fixe est de maximiser le contact entre un flux de réactifs et un catalyseur solide stationnaire dans un système simple à flux continu. Son efficacité est un équilibre entre l'obtention d'une conversion chimique élevée, la gestion du transfert de chaleur et la minimisation de la perte de charge à travers le lit.

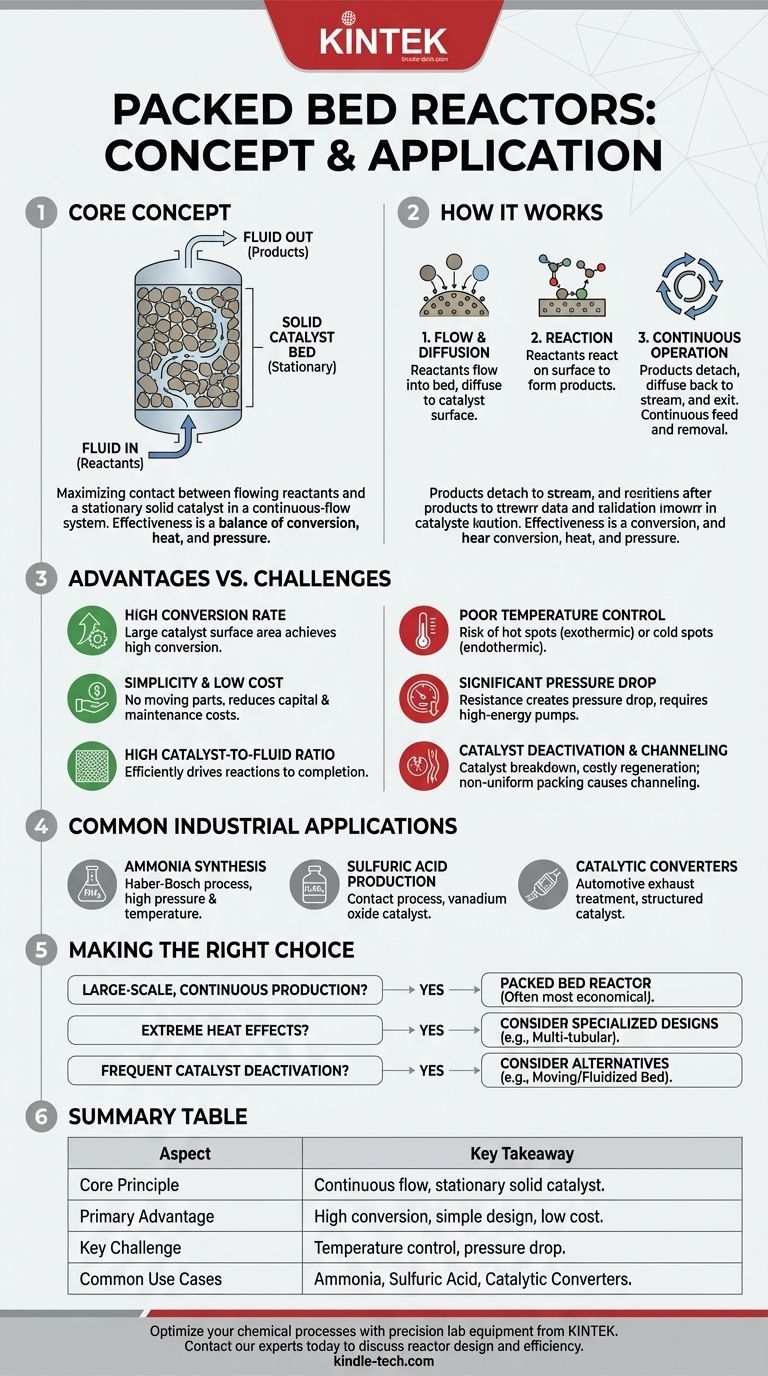

Comment fonctionne un réacteur à lit fixe

Le fonctionnement d'un réacteur à lit fixe est défini par l'interaction entre le fluide et le catalyseur solide. Comprendre cette interaction est essentiel pour comprendre sa conception et son application.

Les composants principaux

Le réacteur se compose de trois éléments principaux : le récipient lui-même, le garnissage catalytique (le "lit") et le flux de fluide. Les particules de catalyseur solides peuvent être sous forme de pastilles, de sphères ou de granulés irréguliers et sont soit déversées de manière aléatoire dans le récipient, soit, dans certaines applications avancées, arrangées selon un motif structuré.

Le mécanisme de réaction

Le processus implique plusieurs étapes. Premièrement, les réactifs dans le flux de fluide pénètrent dans le lit. Ils doivent ensuite diffuser du flux de fluide principal vers la surface des particules de catalyseur. Une fois à la surface, ils réagissent pour former des produits, qui se détachent ensuite du catalyseur et diffusent à nouveau dans le flux de fluide pour être évacués du réacteur.

Fonctionnement en flux continu

Contrairement à un réacteur discontinu où les ingrédients sont mélangés et laissés réagir pendant un temps donné, un lit fixe fonctionne en continu. Les réactifs sont constamment introduits à l'entrée, et un flux de produits est constamment retiré à la sortie. L'essentiel est d'assurer une distribution uniforme du fluide à travers le lit pour utiliser efficacement tout le catalyseur.

Principaux avantages de la conception

Les réacteurs à lit fixe sont largement utilisés en raison de plusieurs avantages significatifs par rapport à d'autres types de réacteurs, en particulier pour la production à grande échelle.

Taux de conversion élevé

En concentrant une grande surface de catalyseur dans un volume donné, ces réacteurs atteignent un taux de conversion élevé. Plus de catalyseur signifie plus d'opportunités pour les réactifs d'interagir et de se transformer en produits lorsqu'ils traversent le lit.

Simplicité et faible coût d'exploitation

La conception est mécaniquement simple, sans pièces mobiles comme les agitateurs que l'on trouve dans les réacteurs à cuve. Cette simplicité réduit à la fois l'investissement initial et les coûts de maintenance courants.

Rapport catalyseur/fluide élevé

La conception crée naturellement un rapport élevé entre le catalyseur et le fluide qui le traverse à tout moment. Ceci est très efficace pour mener les réactions à leur terme.

Comprendre les compromis et les défis

Malgré ses avantages, la conception du réacteur à lit fixe présente des défis critiques que les ingénieurs doivent résoudre.

Mauvais contrôle de la température

C'est souvent le plus grand défi. Pour les réactions exothermiques (celles qui libèrent de la chaleur), des "points chauds" dangereux peuvent se former dans le lit, endommageant potentiellement le catalyseur ou provoquant des réactions secondaires indésirables. Pour les réactions endothermiques (celles qui absorbent de la chaleur), des "points froids" peuvent ralentir la réaction jusqu'à l'arrêt.

Chute de pression significative

Forcer un fluide à travers un lit de particules densément tassé crée une résistance. Il en résulte une chute de pression de l'entrée à la sortie du réacteur, nécessitant des pompes ou des compresseurs plus puissants et plus énergivores pour maintenir le débit.

Désactivation du catalyseur

Avec le temps, le catalyseur peut perdre son efficacité en raison d'un empoisonnement ou d'une dégradation physique. Le remplacement du catalyseur, un processus appelé régénération ou remballage, nécessite souvent un arrêt complet du réacteur, entraînant des temps d'arrêt coûteux.

Le risque de canalisation

Si le lit de catalyseur n'est pas uniformément tassé, le fluide suivra le chemin de moindre résistance. Ce phénomène, connu sous le nom de canalisation, entraîne le contournement de grandes portions du lit de catalyseur, réduisant drastiquement l'efficacité du réacteur.

Applications industrielles courantes

Le réacteur à lit fixe est un cheval de bataille de l'industrie chimique, responsable de la production de certains des produits chimiques les plus essentiels au monde.

Synthèse de l'ammoniac

Le procédé Haber-Bosch, qui produit de l'ammoniac pour les engrais, utilise des réacteurs à lit fixe fonctionnant à hautes pressions et températures.

Production d'acide sulfurique

Le procédé de contact utilise un lit fixe de catalyseur à base d'oxyde de vanadium pour convertir le dioxyde de soufre en trioxyde de soufre, une étape clé dans la fabrication de l'acide sulfurique.

Convertisseurs catalytiques automobiles

Un exemple familier est le convertisseur catalytique de votre voiture. Les gaz d'échappement traversent une structure en nid d'abeille recouverte de catalyseurs à base de métaux précieux (un type de lit fixe structuré) pour convertir les polluants nocifs en substances moins nocives.

Faire le bon choix pour votre processus

Le choix d'un type de réacteur dépend entièrement des spécificités de la réaction chimique et des objectifs de production.

- Si votre objectif principal est une production continue à grande échelle avec un catalyseur solide : Un réacteur à lit fixe est souvent le choix le plus économique et le plus simple.

- Si votre réaction présente des effets thermiques extrêmes (fortement exothermique ou endothermique) : Vous devez envisager des conceptions spécialisées comme les réacteurs multitubulaires ou faire face à des défis importants en matière de contrôle de la température.

- Si votre catalyseur se désactive rapidement ou nécessite une manipulation fréquente : Un réacteur à lit mobile ou à lit fluidisé, qui permet un retrait plus facile du catalyseur, pourrait être une alternative plus pratique.

Comprendre ces principes fondamentaux et ces compromis vous permet de sélectionner et de concevoir le réacteur le plus efficace pour votre transformation chimique spécifique.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Principe fondamental | Flux continu de réactifs à travers un lit stationnaire de particules de catalyseur solides. |

| Avantage principal | Taux de conversion élevés grâce à une grande surface de catalyseur ; conception simple avec de faibles coûts d'exploitation. |

| Défi clé | Contrôle difficile de la température (risque de points chauds/froids) et chute de pression significative à travers le lit. |

| Cas d'utilisation courants | Synthèse de l'ammoniac (Haber-Bosch), production d'acide sulfurique (procédé de contact), convertisseurs catalytiques automobiles. |

Optimisez vos processus chimiques avec des équipements de laboratoire de précision de KINTEK.

Que vous mettiez à l'échelle une réaction catalytique ou que vous recherchiez de nouvelles méthodes de synthèse, disposer des bons outils est essentiel. KINTEK est spécialisé dans les réacteurs de laboratoire, les fours et les consommables de haute qualité, adaptés aux besoins des laboratoires de recherche et industriels.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la conception de votre réacteur, optimiser le contrôle de la température et augmenter votre efficacité de production.

Guide Visuel

Produits associés

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Mini réacteur autoclave haute pression en acier inoxydable pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un réacteur autoclave haute pression haute température ? Débloquez la synthèse chimique extrême

- À quoi servent les autoclaves dans l'industrie chimique ? Réacteurs haute pression pour la synthèse et le durcissement

- Comment la haute pression est-elle générée dans un autoclave ? Découvrez la science de la stérilisation et de la synthèse

- Quelles sont les analyses utilisées en laboratoire ? Choisissez le bon outil pour les besoins de votre laboratoire

- Pourquoi le platine est-il inerte ? Les secrets atomiques derrière sa remarquable stabilité