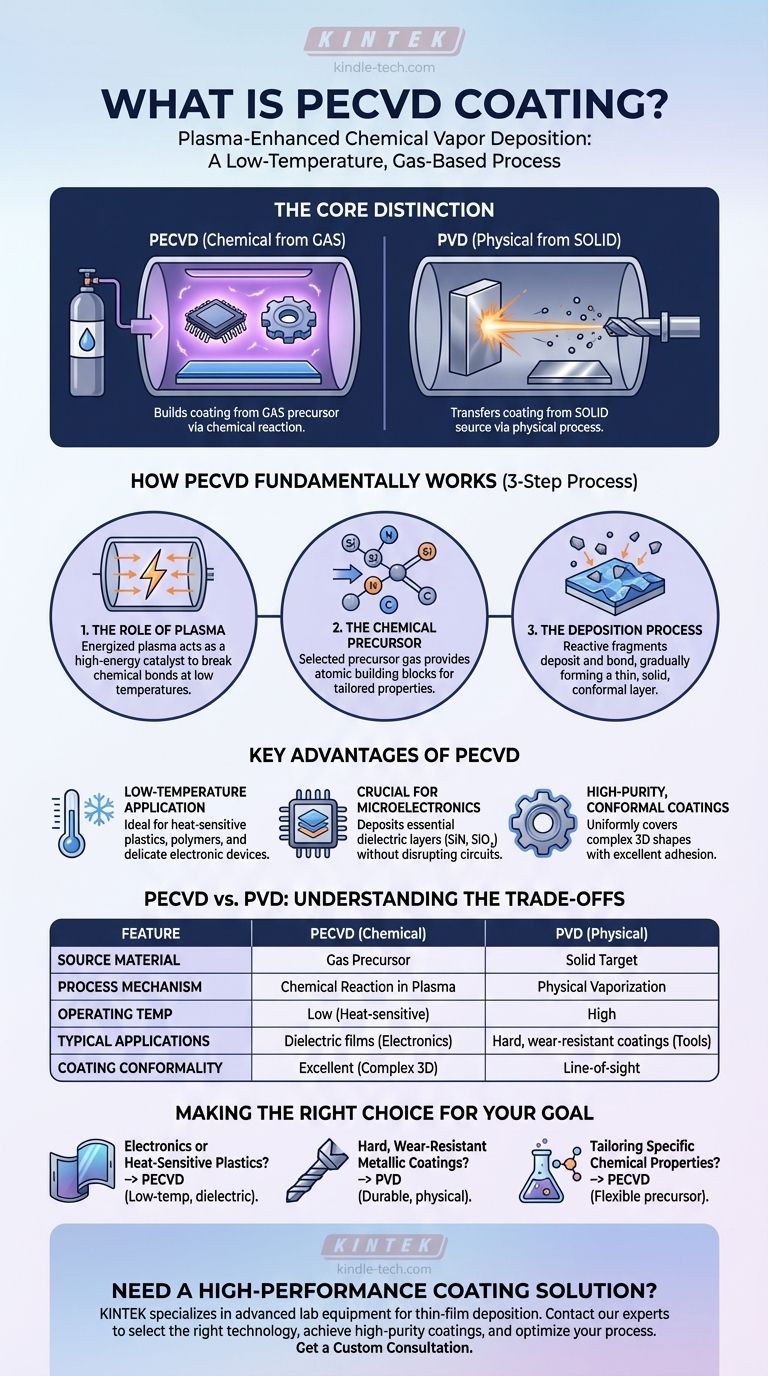

En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé à basse température qui utilise un gaz énergisé, ou plasma, pour créer un film mince et solide sur une surface. Contrairement aux méthodes qui nécessitent une chaleur élevée, le PECVD initie une réaction chimique avec le plasma pour décomposer un gaz précurseur, permettant à ses fragments de se déposer et de s'accumuler sous forme de revêtement haute performance. Cela le rend idéal pour le revêtement de matériaux sensibles à la chaleur comme les plastiques et les composants électroniques complexes.

La distinction essentielle à comprendre est que le PECVD construit un revêtement à partir d'un précurseur gazeux en utilisant une réaction chimique pilotée par plasma. Cela contraste avec d'autres méthodes comme le PVD (dépôt physique en phase vapeur), qui transfère un revêtement à partir d'un matériau source solide en utilisant un processus physique. Cette différence fondamentale dicte les applications idéales pour chaque technologie.

Comment fonctionne fondamentalement le PECVD

Le processus PECVD peut être compris comme une séquence contrôlée en trois étapes qui transforme un gaz en une couche solide. Il est apprécié pour sa précision et sa capacité à fonctionner sans endommager la pièce sous-jacente.

Le rôle du plasma

Au cœur du processus se trouve le plasma, souvent appelé le quatrième état de la matière. Un champ électrique est appliqué à un gaz à basse pression à l'intérieur d'une chambre à vide, l'énergisant jusqu'à ce qu'il devienne un plasma réactif. Ce plasma agit comme un catalyseur à haute énergie, capable de briser les liaisons chimiques dans le gaz précurseur qui autrement nécessiteraient une chaleur extrême.

Le précurseur chimique

Contrairement aux procédés qui commencent par un bloc de matériau solide, le PECVD commence par un gaz ou une vapeur précurseur soigneusement sélectionné. Ce gaz contient les éléments constitutifs atomiques nécessaires au revêtement final, tels que le silicium, l'azote ou le carbone. Les propriétés du revêtement final sont directement héritées de la chimie de ce gaz précurseur, permettant des résultats hautement personnalisés.

Le processus de dépôt

Une fois que le plasma décompose le gaz précurseur en fragments réactifs, ces fragments se déposent sur le substrat cible à l'intérieur de la chambre. Ils se lient ensuite à la surface et les uns aux autres, construisant progressivement un film mince, uniforme et solide. Le processus est soigneusement contrôlé pour obtenir l'épaisseur et les propriétés matérielles souhaitées.

Principaux avantages de la méthode PECVD

Le PECVD n'est pas une solution universelle, mais il offre des avantages significatifs dans des applications spécifiques de grande valeur, principalement en raison de sa nature chimique et à basse température.

Application à basse température

L'avantage le plus significatif du PECVD est sa basse température de fonctionnement. Cela permet le revêtement de substrats sensibles à la température, tels que les plastiques, les polymères et les dispositifs électroniques délicats, sans provoquer de dommages thermiques, de déformation ou de diffusion qui détruiraient leur fonction.

Crucial pour la microélectronique

L'industrie des semi-conducteurs dépend fortement du PECVD. Il est utilisé pour déposer des couches diélectriques essentielles comme le nitrure de silicium (SiN) et l'oxyde de silicium (SiO₂). La basse température empêche la perturbation des profils de dopage soigneusement construits dans les circuits intégrés, un problème qui rendrait les dispositifs inutilisables.

Revêtements conformes de haute pureté

Parce que le revêtement est construit à partir d'un gaz, il peut couvrir uniformément des formes tridimensionnelles complexes. Le processus de réaction chimique donne des films de haute pureté avec une excellente adhérence et des propriétés précisément contrôlées.

Comprendre les compromis : PECVD vs PVD

Pour vraiment comprendre le PECVD, il est essentiel de le comparer à son alternative courante, le dépôt physique en phase vapeur (PVD). Le choix entre les deux est dicté par le matériau de départ et le résultat souhaité.

La différence fondamentale : Gaz vs Solide

La distinction essentielle est le matériau source. Le PECVD est un processus chimique qui commence par un gaz. Le PVD est un processus physique qui commence par une "cible" métallique solide (comme le titane ou le chrome). Cette cible est vaporisée par pulvérisation ou par un arc électrique, puis déposée physiquement sur le substrat.

Mécanisme de dépôt : Chimique vs Physique

Dans le PECVD, une véritable réaction chimique se produit dans le plasma, créant de nouveaux composés moléculaires qui forment le revêtement. Dans le PVD, le processus est physique ; les atomes de la cible solide sont simplement transportés de la source au substrat sans changement chimique fondamental (bien qu'ils puissent réagir avec des gaz comme l'azote).

Applications et résultats typiques

Cette différence de mécanisme conduit à des applications différentes. Le PECVD excelle dans la création de films diélectriques et amorphes pour l'électronique. Le PVD excelle dans le dépôt de revêtements métalliques ou céramiques très durs, durables et denses, tels que le nitrure de titane (TiN), pour les outils de coupe, les pièces de machines et les finitions décoratives.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de revêtement nécessite d'adapter les capacités du processus à l'exigence principale de votre application.

- Si votre objectif principal est les composants électroniques ou les plastiques sensibles à la chaleur : Le PECVD est le choix définitif en raison de son processus chimique à basse température qui dépose des couches diélectriques essentielles sans endommager le substrat.

- Si votre objectif principal est de créer des revêtements métalliques durs et résistants à l'usure sur des outils ou des pièces métalliques : Le PVD est la norme de l'industrie, car son processus physique est conçu pour vaporiser des métaux solides et créer des surfaces exceptionnellement durables.

- Si votre objectif principal est d'adapter des propriétés chimiques spécifiques dans le revêtement : Le PECVD offre une plus grande flexibilité, car les caractéristiques du revêtement final peuvent être finement ajustées en modifiant le mélange de gaz précurseur.

En fin de compte, le choix de la bonne méthode de dépôt commence par comprendre si votre objectif nécessite une transformation chimique ou un transfert physique de matériau.

Tableau récapitulatif :

| Caractéristique | PECVD (Procédé chimique) | PVD (Procédé physique) |

|---|---|---|

| Matériau source | Précurseur gazeux | Cible solide |

| Mécanisme du processus | Réaction chimique dans le plasma | Vaporisation physique |

| Température de fonctionnement | Basse (Idéal pour les substrats sensibles à la chaleur) | Élevée |

| Applications typiques | Films diélectriques pour l'électronique (SiN, SiO₂) | Revêtements durs et résistants à l'usure (TiN) |

| Conformité du revêtement | Excellente pour les formes 3D complexes | Dépôt en ligne de mire |

Besoin d'une solution de revêtement haute performance ?

Le choix entre PECVD et PVD est essentiel pour le succès de votre projet. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour le dépôt de couches minces, répondant aux besoins précis des laboratoires de R&D et de production.

Nous pouvons vous aider à :

- Sélectionner la bonne technologie pour votre substrat spécifique et vos objectifs d'application.

- Obtenir des revêtements uniformes de haute pureté même sur les composants électroniques les plus délicats ou les géométries complexes.

- Optimiser votre processus avec un équipement fiable et un support expert.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos capacités de revêtement et faire avancer vos innovations.

Obtenir une consultation personnalisée

Guide Visuel

Produits associés

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse du SPAN ? Optimisez dès aujourd'hui vos recherches sur les batteries Li-S

- Comment les fours tubulaires verticaux à fente et les préchauffeurs facilitent-ils le SCWO ? Obtenez une oxydation optimale de l'eau supercritique

- Pourquoi un four tubulaire à atmosphère contrôlée est-il requis pour les catalyseurs HPS ? Assurer une activation optimale des sites métalliques

- Pourquoi la réduction à l'hydrogène à haute température dans un four tubulaire est-elle nécessaire avant la croissance des nanofibres de carbone ? Activation du catalyseur expliquée

- Comment un four tubulaire à température contrôlée influence-t-il les performances des adsorbants de biochar ? Optimiser la structure des pores