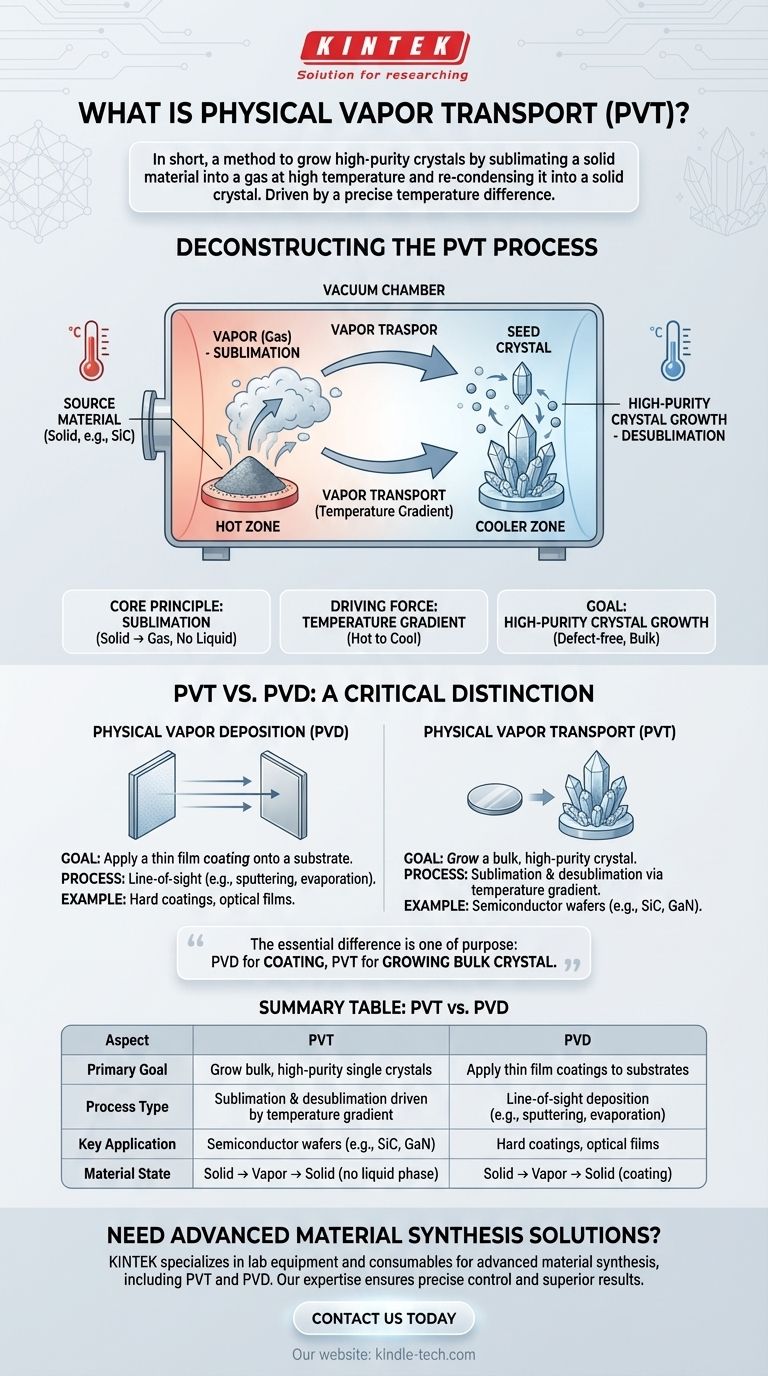

En bref, le Transport de Vapeur Physique (PVT) est une méthode utilisée pour faire croître des cristaux de haute pureté en sublimant un matériau solide en gaz à haute température, puis en le laissant se re-condenser en un cristal solide dans une zone plus froide. C'est une technique de purification et de croissance pilotée par une différence de température précise. Ceci se distingue du Dépôt en Phase Vapeur Physique (PVD), qui est un terme plus large désignant le revêtement d'une surface avec un film mince.

La différence essentielle réside dans l'objectif. Le Dépôt en Phase Vapeur Physique (PVD) est principalement utilisé pour appliquer un mince revêtement sur un substrat. Le Transport de Vapeur Physique (PVT) est un processus spécialisé utilisé pour faire croître un cristal massif de haute pureté à partir d'un matériau source.

Décortiquer le Processus de Transport de Vapeur

Pour vraiment comprendre le PVT, vous devez l'imaginer comme un voyage en système clos où la matière passe de l'état solide à l'état gazeux, puis revient à un état solide plus parfait. Il s'agit moins de revêtir un objet étranger que d'affiner et de recristalliser un matériau.

Le Principe Fondamental : La Sublimation

Au cœur du PVT se trouve la sublimation, la transition directe d'une substance de la phase solide à la phase gazeuse sans passer par une phase liquide.

Le processus commence avec un matériau source (par exemple, de la poudre de carbure de silicium) qui est chauffé dans un environnement contrôlé, comme une chambre à vide, à une température suffisamment élevée pour qu'il se transforme en vapeur.

La Force Motrice : Le Gradient de Température

Cette vapeur ne reste pas statique. La chambre est conçue pour avoir un gradient de température spécifique : une zone chaude où se trouve le matériau source et une zone légèrement plus froide où se trouve un « cristal germe ».

Les molécules de gaz se déplacent naturellement de la zone la plus chaude et à plus haute pression vers la zone la plus froide et à plus basse pression. Ce mouvement est le « transport » dans le Transport de Vapeur Physique.

L'Objectif : La Croissance de Cristaux de Haute Pureté

Lorsque le matériau gazeux atteint le cristal germe plus froid, il se re-condense directement en solide. Ce processus, appelé désublimation, est hautement contrôlé.

Les atomes s'arrangent sur le réseau existant du cristal germe, étendant sa structure. Cela permet la croissance de très grands cristaux uniques avec une densité de défauts extrêmement faible, ce qui est essentiel pour l'électronique haute performance.

PVT vs PVD : Une Distinction Cruciale

Les termes sont souvent confondus, mais leurs objectifs sont fondamentalement différents. Les documents de référence que vous avez fournis décrivent principalement le PVD, qui est une catégorie plus large de techniques.

Dépôt en Phase Vapeur Physique (PVD) : Revêtir une Surface

Le PVD est un processus à ligne de visée conçu pour appliquer un film mince sur un substrat. Comme le notent les références, cela inclut des méthodes telles que l'évaporation et la pulvérisation cathodique (sputtering).

L'objectif est d'améliorer les propriétés de surface d'un objet, comme l'application d'un revêtement dur et résistant à la corrosion sur un outil ou un film optique sur une lentille. Le film déposé est souvent d'un matériau différent de celui du substrat qu'il recouvre.

Transport de Vapeur Physique (PVT) : Croître un Matériau Massif

Le PVT est une méthode spécifique de croissance cristalline. L'objectif n'est pas de revêtir un objet différent, mais de faire croître un cristal massif de haute pureté du matériau source lui-même.

Considérez cela comme prendre une matière première en poudre et la reformer en une structure cristalline monolithique parfaite. Par exemple, le PVT est la méthode dominante pour produire les grandes boules de carbure de silicium (SiC) qui sont ensuite découpées en tranches pour l'électronique de puissance.

Comprendre les Compromis et le Contexte

Choisir entre PVT, PVD ou d'autres méthodes comme le Dépôt Chimique en Phase Vapeur (CVD) dépend entièrement du matériau et du résultat souhaité.

Pourquoi ne pas simplement le faire fondre ?

De nombreux matériaux avancés, comme le carbure de silicium (SiC) ou le nitrure de gallium (GaN), ne peuvent pas être facilement cultivés à partir d'un état fondu. Ils peuvent se décomposer ou avoir des points de fusion si élevés qu'il est peu pratique de les manipuler à l'état liquide.

Le PVT contourne entièrement la phase liquide, permettant de créer des cristaux de haute qualité de matériaux autrement difficiles à former.

Le Rôle des Procédés Chimiques (CVD)

Si l'objectif est de former un matériau composé à partir de différents gaz précurseurs, vous avez besoin du Dépôt Chimique en Phase Vapeur (CVD). En CVD, des gaz sont introduits dans une chambre où ils réagissent chimiquement pour former un film solide sur un substrat.

Comme indiqué dans les références, le CVD assisté par plasma (PECVD) utilise un plasma pour faciliter ces réactions à des températures plus basses. Ceci est fondamentalement différent du PVT et du PVD, qui sont des processus physiques n'impliquant pas de réactions chimiques pour créer le matériau.

Convergences d'Équipement et Différences Clés

Tous ces processus se déroulent dans une chambre à vide équipée de pompes et de contrôleurs de débit de gaz. Cependant, la conception d'un système PVT est dominée par la nécessité de créer et de maintenir un gradient de température précis et stable entre la source et le germe. Les systèmes PVD se concentrent sur la géométrie source-substrat, et les systèmes CVD nécessitent des systèmes complexes de mélange et de distribution de gaz pour les précurseurs chimiques.

Faire le Bon Choix pour Votre Objectif

Comprendre l'objectif final est la clé pour distinguer ces puissantes techniques de science des matériaux.

- Si votre objectif principal est d'appliquer un revêtement mince et durable sur une pièce : Vous décrivez un processus de Dépôt en Phase Vapeur Physique (PVD).

- Si votre objectif principal est de faire croître un grand cristal unique de haute pureté à partir d'une source solide : La méthode dont vous avez besoin est le Transport de Vapeur Physique (PVT).

- Si votre objectif principal est de synthétiser un film par réaction de gaz précurseurs sur une surface : Vous avez besoin d'une forme de Dépôt Chimique en Phase Vapeur (CVD).

En fin de compte, choisir la bonne technique commence par définir clairement si vous avez l'intention de revêtir, de faire croître ou de faire réagir votre matériau.

Tableau Récapitulatif :

| Aspect | Transport de Vapeur Physique (PVT) | Dépôt en Phase Vapeur Physique (PVD) |

|---|---|---|

| Objectif Principal | Faire croître des cristaux uniques massifs de haute pureté | Appliquer des revêtements de films minces sur des substrats |

| Type de Processus | Sublimation et désublimation pilotées par gradient de température | Dépôt à ligne de visée (ex. : pulvérisation cathodique, évaporation) |

| Application Clé | Tranches de semi-conducteurs (ex. : SiC, GaN) | Revêtements durs, films optiques |

| État du Matériau | Solide → Vapeur → Solide (sans phase liquide) | Solide → Vapeur → Solide (revêtement) |

Besoin de faire croître des cristaux de haute pureté ou d'appliquer des revêtements avancés ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour la synthèse de matériaux avancés. Que vous développiez des semi-conducteurs de nouvelle génération avec le PVT ou que vous amélioriez les propriétés de surface avec le PVD, notre expertise et nos équipements fiables garantissent un contrôle précis et des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à tube sous vide haute pression de laboratoire

- Four de laboratoire tubulaire vertical

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs