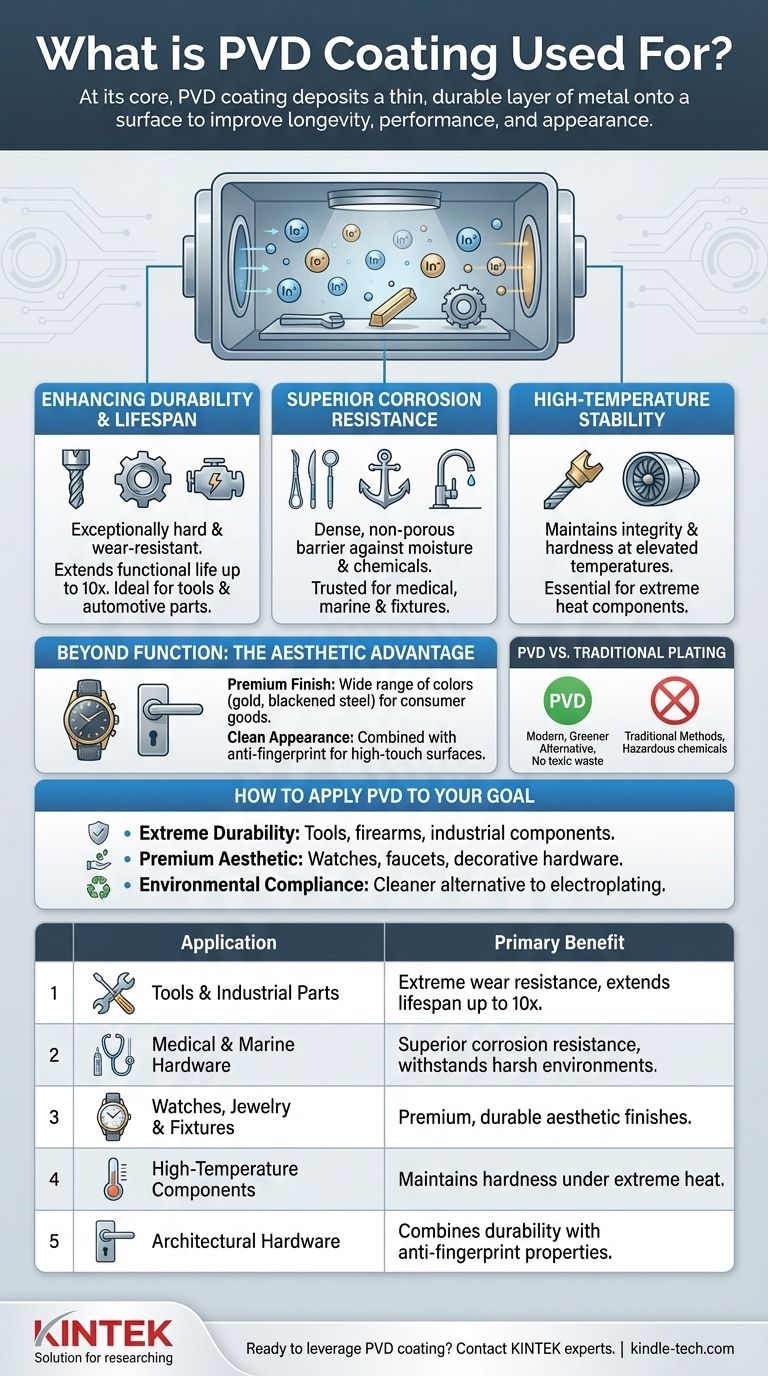

À la base, le revêtement PVD est utilisé pour déposer une couche métallique mince et durable sur une surface. Ce processus avancé est utilisé dans de nombreuses industries pour améliorer considérablement la longévité, la performance et l'apparence d'un produit, des outils chirurgicaux médicaux aux pièces de moteur automobiles, en passant par les montres haut de gamme et les robinets de cuisine. Il sert à la fois de bouclier protecteur et d'amélioration esthétique.

Le dépôt physique en phase vapeur (PVD) n'est pas une solution à usage unique. Il résout de manière unique le défi d'ingénierie qui exige simultanément une dureté de surface extrême, une résistance à la corrosion et une finition haut de gamme, tout en étant un processus plus respectueux de l'environnement que les méthodes traditionnelles comme le chromage.

Pourquoi le PVD est-il choisi pour les applications exigeantes

La décision d'utiliser le revêtement PVD découle de sa capacité à conférer des propriétés physiques supérieures à la surface d'un produit, modifiant fondamentalement ses caractéristiques de performance.

Amélioration de la durabilité et de la durée de vie

Les revêtements PVD sont exceptionnellement durs et très résistants à l'usure et à l'abrasion. Cela les rend idéaux pour les objets soumis à des frottements ou à une utilisation intenses.

En appliquant ce revêtement, la durée de vie fonctionnelle d'un produit peut être prolongée jusqu'à dix fois. Ceci est essentiel pour les articles haute performance tels que les forets, les outils d'usinage et les composants automobiles internes.

Résistance supérieure à la corrosion

La couche métallique déposée est dense et non poreuse, créant une barrière efficace contre l'humidité, les produits chimiques et l'oxydation.

C'est cette propriété qui fait que le PVD est privilégié pour les outils chirurgicaux qui doivent résister à une stérilisation répétée, le matériel marin exposé à l'eau salée, et les robinetteries de cuisine et de salle de bain en contact constant avec l'eau.

Stabilité à haute température

Les revêtements PVD conservent leur intégrité et leur dureté même à des températures élevées. C'est un avantage significatif par rapport à de nombreux autres traitements de surface.

Cette stabilité est essentielle pour des applications telles que les outils de coupe à haute température et les composants d'un moteur qui subissent une chaleur extrême pendant le fonctionnement.

Au-delà de la fonction : l'avantage esthétique

Bien que le PVD soit une solution d'ingénierie, sa valeur est également liée à sa capacité à produire des finitions décoratives impeccables. Il permet aux fabricants d'obtenir des looks spécifiques sans compromettre la durabilité.

Obtenir une finition haut de gamme

Le PVD peut déposer une large gamme de couleurs et de finitions, y compris celles qui imitent des matériaux coûteux comme l'or, le laiton ou l'acier noirci.

Ceci est couramment utilisé sur les biens de consommation tels que les montres, les bijoux, les montures de lunettes et la quincaillerie de porte pour offrir une apparence luxueuse sur un métal de base plus économique.

Maintenir une apparence propre

Pour les surfaces fréquemment touchées, le PVD peut être combiné avec un revêtement anti-traces de doigts (AF) dans le même processus. Cette couche intégrée résiste aux huiles et aux taches beaucoup plus efficacement qu'un simple traitement par pulvérisation.

Ce double avantage en fait un choix populaire dans l'architecture pour les poignées de porte, les panneaux et les accessoires dans les espaces publics.

Comprendre le compromis clé : PVD par rapport au placage traditionnel

Aucune technologie n'existe en vase clos. Le compromis le plus important à comprendre avec le PVD est la manière dont il se compare aux méthodes plus anciennes et plus conventionnelles.

Une alternative moderne et plus écologique

L'avantage principal du PVD est son profil environnemental. Contrairement à la galvanoplastie traditionnelle (comme le chromage), le processus PVD ne produit pas de déchets chimiques toxiques ni de pollution de l'eau.

Cela en fait un choix plus durable et responsable pour les fabricants, s'alignant sur les normes environnementales et de sécurité modernes.

Précision de la couche mince

Le PVD applique un revêtement extrêmement mince — mais très dur — typiquement d'une épaisseur de quelques microns seulement. Il s'adapte précisément à la surface sous-jacente sans altérer les dimensions ou les détails de la pièce.

C'est un avantage pour les composants de précision, mais il est important de reconnaître que le PVD est une finition de surface, et non une méthode pour ajouter du volume structurel ou réparer des dommages de surface importants.

Comment appliquer le PVD à votre objectif

Votre raison de choisir le PVD dictera son application. Considérez quel avantage principal vous souhaitez exploiter.

- Si votre objectif principal est une durabilité extrême et une résistance à l'usure : Le PVD est le choix supérieur pour les outils, les armes à feu et les composants industriels qui doivent résister à des contraintes physiques intenses.

- Si votre objectif principal est une esthétique haut de gamme avec une forte longévité : Utilisez le PVD pour les biens de consommation tels que les montres, les robinets et la quincaillerie décorative où l'apparence et la résistance à l'usage quotidien sont critiques.

- Si votre objectif principal est la conformité environnementale : Choisissez le PVD comme alternative moderne et plus propre aux méthodes de galvanoplastie traditionnelles impliquant des produits chimiques dangereux.

En comprenant son mélange unique de performance, d'esthétique et de durabilité, vous pouvez tirer parti du revêtement PVD pour créer des produits plus durables, plus beaux et plus responsables.

Tableau récapitulatif :

| Application | Avantage principal du revêtement PVD |

|---|---|

| Outils et pièces industrielles | Résistance extrême à l'usure, prolonge la durée de vie jusqu'à 10 fois |

| Matériel médical et marin | Résistance supérieure à la corrosion, résiste aux environnements difficiles |

| Montres, bijoux et robinetterie | Finitions esthétiques haut de gamme et durables (ex. : or, noir) |

| Composants à haute température | Maintient la dureté et l'intégrité sous une chaleur extrême |

| Quincaillerie architecturale | Combine durabilité et propriétés anti-traces de doigts |

Prêt à tirer parti du revêtement PVD pour vos produits ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour le traitement de surface et la science des matériaux. Que vous développiez des outils industriels plus durables, des dispositifs médicaux résistants à la corrosion ou des biens de consommation esthétiquement supérieurs, nos solutions peuvent soutenir vos processus de R&D et de contrôle qualité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des performances et une longévité de produit supérieures.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme