Dans le moulage et le traitement thermique des métaux, la trempe est le processus de refroidissement rapide d'une pièce métallique chauffée. Il ne s'agit pas simplement de refroidir le métal ; c'est un processus contrôlé conçu pour "piéger" intentionnellement une structure cristalline spécifique au sein du matériau. Cette structure figée détermine les propriétés mécaniques finales de la pièce, notamment sa dureté et sa résistance.

L'objectif principal de la trempe est de refroidir un métal si rapidement que sa structure atomique interne n'a pas le temps de revenir à son état mou, stable et à basse température. Cette intervention contrôlée fige une structure à haute température et à haute résistance, modifiant fondamentalement les performances du matériau.

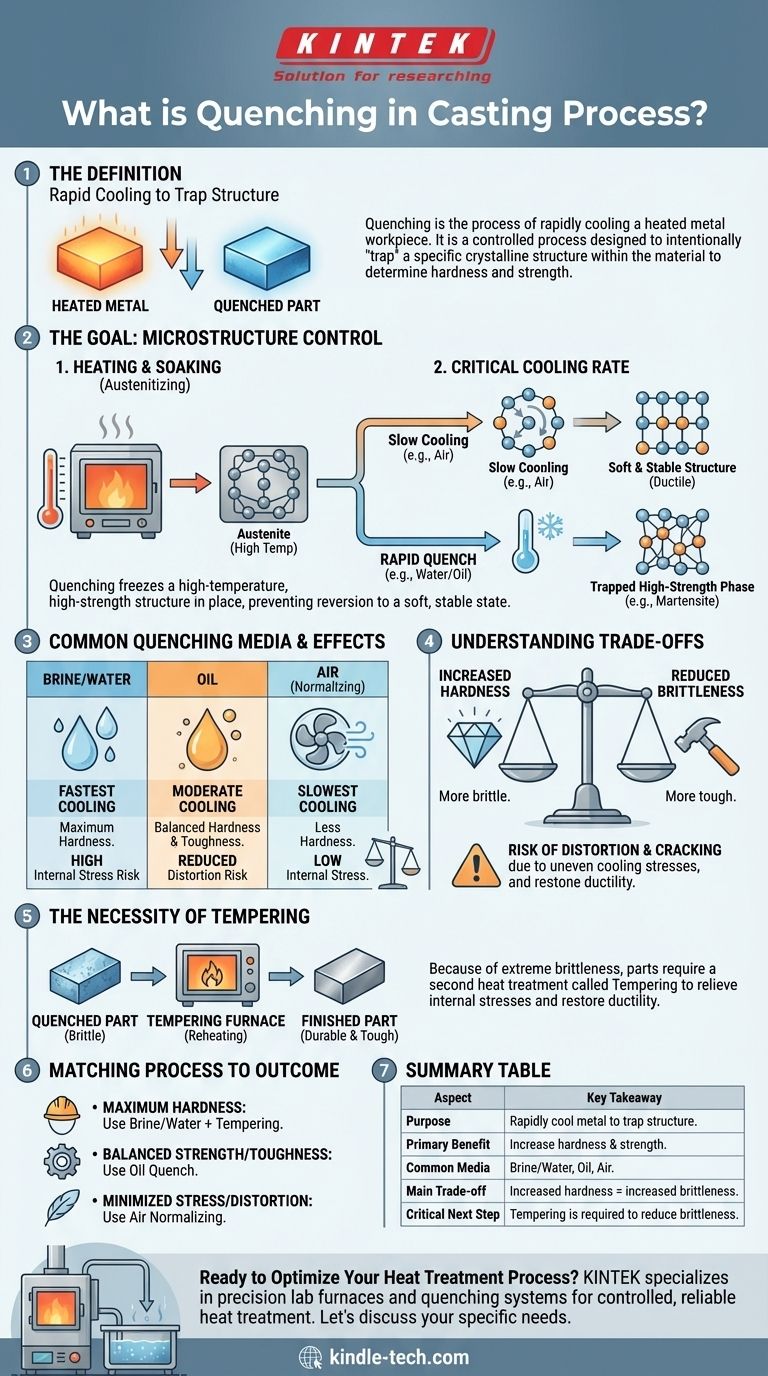

L'objectif : contrôler la microstructure

La trempe est une étape critique dans un cycle de traitement thermique plus large. Son succès dépend entièrement de ce qui se passe avant et de la manière dont le refroidissement lui-même est exécuté.

Chauffage et maintien : préparer le terrain

Avant tout refroidissement, le métal doit d'abord être chauffé à une température spécifique, souvent inférieure à son point de fusion, et maintenu à cette température. C'est ce qu'on appelle l'austénitisation dans les aciers.

Cette phase de chauffage et de maintien permet à la structure cristalline du métal de se transformer en un état uniforme à haute température où des éléments comme le carbone sont entièrement dissous. Cela crée la condition de départ nécessaire pour que la trempe soit efficace.

La vitesse de refroidissement critique

La vitesse à laquelle le métal est refroidi est la variable la plus importante de la trempe.

Lorsqu'un métal refroidit lentement, ses atomes ont amplement le temps de se réorganiser en structures cristallines douces, ordonnées et stables. Il en résulte un matériau ductile mais plus faible.

Piéger une phase à haute résistance

La trempe introduit un choc thermique, refroidissant la pièce si rapidement que les atomes ne peuvent pas achever leur réarrangement normal.

Au lieu de cela, ils sont piégés dans une configuration fortement contrainte et déformée, comme la martensite dans l'acier. Cette nouvelle structure est extrêmement dure et résistante, mais aussi très fragile.

Milieux de trempe courants et leurs effets

Le choix du milieu de trempe contrôle directement la vitesse de refroidissement et, par conséquent, les propriétés finales de la pièce.

Saumure et eau

La saumure (eau salée) et l'eau pure offrent les vitesses de refroidissement les plus rapides. Elles sont utilisées lorsque la dureté maximale est l'objectif principal. Cependant, cette vitesse extrême crée d'immenses contraintes internes.

Huile

L'huile refroidit le matériau plus lentement que l'eau. Cette extraction de chaleur plus lente réduit le risque de déformation et de fissuration tout en atteignant une dureté significative, offrant un équilibre entre résistance et ténacité.

Air

Le fait de forcer l'air sur la pièce est une forme de trempe beaucoup plus lente, souvent appelée normalisation. Elle entraîne une dureté moindre par rapport à la trempe liquide, mais génère également beaucoup moins de contraintes internes.

Comprendre les compromis

La trempe est un processus puissant, mais elle est définie par un ensemble critique de compromis. Les ignorer conduit à des pièces défectueuses.

Dureté vs. fragilité

Le compromis central est que plus la dureté augmente, plus la fragilité augmente. Une pièce en acier entièrement trempée et non revenue peut être suffisamment dure pour rayer le verre, mais elle pourrait aussi se briser si elle tombait.

Le risque de déformation et de fissuration

Le refroidissement rapide et souvent inégal pendant une trempe crée d'énormes contraintes internes dans la pièce. Si ces contraintes dépassent la résistance du matériau, la pièce se déformera, changera de dimensions ou développera des fissures.

La nécessité du revenu

En raison de la fragilité extrême induite par la trempe, les pièces ne sont presque jamais utilisées à l'état fraîchement trempé. Un deuxième processus de traitement thermique appelé revenu est nécessaire.

Le revenu consiste à réchauffer la pièce trempée à une température plus basse pour soulager les contraintes internes et restaurer une certaine ductilité. Ce processus réduit légèrement la dureté mais augmente considérablement la ténacité du matériau, le rendant durable et utile.

Adapter le processus au résultat souhaité

La stratégie de trempe correcte est entièrement dictée par l'application finale du composant.

- Si votre objectif principal est la dureté maximale : Vous aurez besoin d'une trempe très rapide en utilisant un milieu comme la saumure ou l'eau, mais vous devrez prévoir un revenu ultérieur pour réduire la fragilité extrême.

- Si votre objectif principal est d'équilibrer la résistance et la ténacité : Une trempe à l'huile est souvent le choix optimal, car elle offre un durcissement significatif avec un risque de fissuration beaucoup plus faible que l'eau.

- Si votre objectif principal est de minimiser les contraintes internes et la déformation : Un processus de refroidissement plus lent comme la normalisation à l'air est préférable, bien qu'il n'atteigne pas la dureté élevée d'une trempe liquide.

En fin de compte, la trempe est l'étape critique qui transforme un métal d'une simple forme chauffée en un composant aux caractéristiques de performance précisément conçues.

Tableau récapitulatif :

| Aspect | Point clé à retenir |

|---|---|

| Objectif | Refroidir rapidement le métal pour piéger une structure cristalline à haute résistance (par exemple, la martensite). |

| Principal avantage | Augmente significativement la dureté et la résistance de la pièce métallique. |

| Milieux courants | Saumure/Eau (le plus rapide), Huile (équilibré), Air (le plus lent). |

| Principal compromis | L'augmentation de la dureté s'accompagne d'une augmentation de la fragilité et du risque de fissuration. |

| Étape suivante critique | Le revenu est nécessaire après la trempe pour réduire la fragilité et améliorer la ténacité. |

Prêt à optimiser votre processus de traitement thermique ?

La trempe est un équilibre délicat entre l'obtention d'une dureté maximale et la gestion des contraintes matérielles. Le bon équipement est essentiel pour des résultats constants et de haute qualité.

Chez KINTEK, nous sommes spécialisés dans les fours de laboratoire de précision et les systèmes de trempe conçus pour un traitement thermique contrôlé et fiable. Que vous travailliez avec de l'acier, des alliages ou d'autres métaux, nos solutions vous aident à atteindre les propriétés mécaniques exactes que votre application exige, en minimisant la déformation et en maximisant les performances.

Discutons de vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour trouver la solution de trempe parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Quelle est la différence entre le brasage sous vide et le soudage par diffusion ? Choisir le bon procédé d'assemblage

- Quel est le mécanisme de fonctionnement d'un réacteur de pyrolyse anaérobie ? Clé de la production d'hydrogène vert

- En quoi le transfert de chaleur dans les liquides diffère-t-il de celui dans le vide ? Maîtriser la gestion thermique pour votre laboratoire

- Quelles conditions physiques et chimiques essentielles un four de carbonisation à haute température fournit-il ? Maîtriser le frittage.

- Qu'est-ce que l'évaporation sous vide dans les couches minces ? Un guide du revêtement PVD de haute pureté

- Quelles sont les applications du processus de frittage ? Fabriquer des pièces complexes avec des matériaux haute performance

- Quel processus de traitement thermique augmente la résistance ? Maîtriser la trempe et le revenu pour un acier supérieur

- Quels sont les différents types de calcinateurs ? Un guide pour choisir le bon équipement de traitement thermique