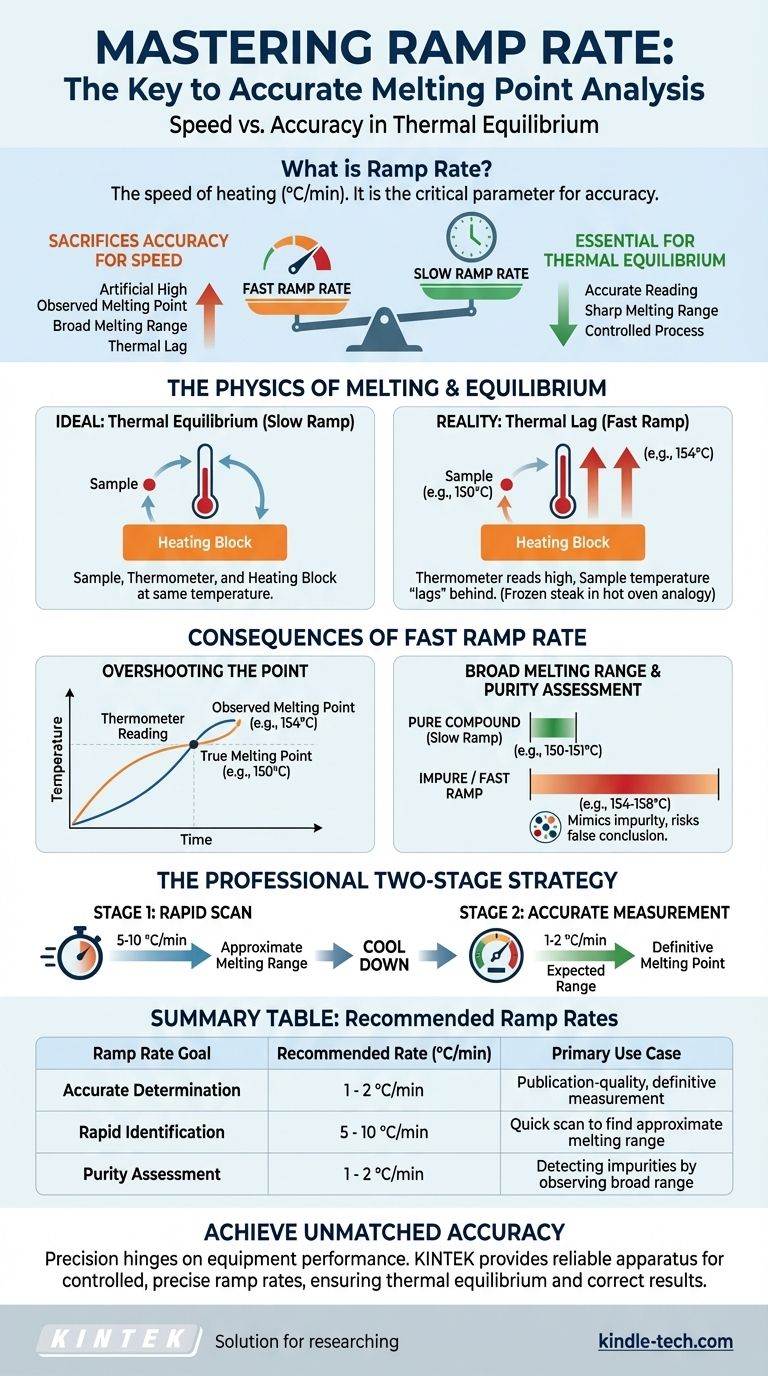

Dans l'analyse du point de fusion, le taux de montée en température est la vitesse de chauffage, et c'est le paramètre le plus critique pour assurer la précision. Le taux de montée en température est la vitesse à laquelle la température de l'appareil de chauffage augmente, mesurée en degrés Celsius par minute (°C/min). Un taux de montée en température trop rapide entraînera un point de fusion observé artificiellement élevé et une plage de fusion apparaissant plus large qu'elle ne l'est réellement, car la température de l'échantillon ne peut pas suivre la lecture du thermomètre.

Le défi principal dans la mesure du point de fusion est un compromis fondamental entre vitesse et précision. Un taux de montée en température lent et soigneusement contrôlé est essentiel pour atteindre l'équilibre thermique – la base d'une lecture correcte – tandis qu'un taux rapide sacrifie cette précision au profit de la vitesse.

La physique de la fusion : pourquoi l'équilibre est essentiel

Pour comprendre l'impact du taux de montée en température, vous devez d'abord comprendre le processus physique de la fusion et l'importance de l'équilibre thermique.

Que se passe-t-il pendant la fusion ?

La fusion est une transition de phase d'un solide à un liquide. Ce processus nécessite une quantité d'énergie spécifique, connue sous le nom d'enthalpie de fusion.

Il est crucial de noter que, pour une substance pure, cette transition se produit à une température constante. L'énergie ajoutée est utilisée pour briser la structure du réseau cristallin, et non pour augmenter l'énergie cinétique (température) des molécules.

Le concept d'équilibre thermique

Pour qu'une mesure de point de fusion soit précise, le thermomètre, le bloc chauffant et l'échantillon lui-même doivent tous être à la même température exacte à tout moment. Cet état est appelé équilibre thermique.

Si le système n'est pas en équilibre, la température enregistrée par le thermomètre ne sera pas la température réelle de l'échantillon.

Comment un taux de montée en température rapide rompt l'équilibre

Lorsque vous chauffez l'appareil trop rapidement, le système ne peut pas maintenir l'équilibre thermique. Le thermomètre, qui mesure le bloc chauffant, signalera une température en augmentation rapide.

Cependant, l'échantillon met du temps à absorber cette chaleur. Cela crée un décalage thermique, où la température réelle de l'échantillon est significativement inférieure à la température signalée par l'instrument.

Imaginez que vous placez un steak congelé dans un four chaud. Le thermostat du four peut indiquer 200°C, mais le centre du steak reste congelé pendant un temps considérable. La température du steak "retarde" la température du four.

Les conséquences pratiques d'un taux de montée en température incorrect

Ce décalage thermique, causé par un taux de montée en température rapide, conduit directement à deux sources d'erreur majeures dans votre mesure.

L'erreur de "dépassement"

Au moment où vous observez visuellement la première goutte de liquide (le début de la fusion), le thermomètre a déjà dépassé le vrai point de fusion.

En raison du décalage thermique, l'échantillon n'atteint que sa vraie température de fusion (par exemple, 150 °C), mais le thermomètre, qui chauffe rapidement, pourrait déjà indiquer 154 °C. Vous enregistrez donc une valeur incorrectement élevée.

Une plage de fusion artificiellement large

Cette erreur persiste tout au long du processus de fusion. L'échantillon termine sa fusion à une température également supérieure à la valeur réelle.

Il en résulte une plage de fusion observée qui est à la fois élevée et large (par exemple, 154-158 °C) au lieu d'être nette et précise (par exemple, 150-151 °C).

Impact sur l'évaluation de la pureté

L'une des principales utilisations du point de fusion est d'évaluer la pureté d'un composé cristallin. Les composés purs ont une plage de fusion nette et étroite (généralement inférieure à 2 °C). Les impuretés perturbent le réseau cristallin, ce qui fait que la fusion commence à une température plus basse et se produit sur une plage plus large.

Un taux de montée en température rapide crée une large plage, imitant l'effet d'une impureté. Cela peut vous amener à conclure à tort qu'un échantillon pur est impur, gaspillant du temps en étapes de purification inutiles.

Comprendre les compromis

Le choix d'un taux de montée en température est un compromis délibéré entre précision et efficacité.

Le problème d'une montée en température excessivement lente

Bien qu'un taux très lent (par exemple, 0,2 °C/min) offre une grande précision, il est souvent peu pratique pour le travail de laboratoire de routine.

De plus, certains composés organiques sensibles peuvent se décomposer ou se sublimer s'ils sont maintenus à haute température trop longtemps. Cela entraînerait également une lecture incorrecte et non reproductible.

La stratégie professionnelle en deux étapes

La méthode la plus fiable équilibre vitesse et précision. Elle implique deux mesures distinctes :

- Balayage rapide : Utilisez un taux de montée en température rapide (5-10 °C/min) pour obtenir une plage de fusion approximative rapide.

- Mesure précise : Refroidissez l'appareil bien en dessous de la plage approximative. Ensuite, effectuez une deuxième mesure, en programmant un taux de montée en température lent de 1-2 °C/min à travers la plage attendue. C'est le taux standard pour une détermination précise.

Comment définir le bon taux de montée en température pour votre objectif

Le choix du taux de montée en température correct dépend entièrement du but de votre mesure.

- Si votre objectif principal est d'obtenir un point de fusion définitif, de qualité publication : Utilisez toujours un taux de montée en température lent de 1 à 2 °C/min à travers la plage de fusion attendue après un pré-balayage rapide.

- Si votre objectif principal est d'évaluer rapidement la pureté : Une large plage de fusion observée même avec un taux de montée en température lent (1 à 2 °C/min) est un indicateur fort d'un échantillon impur.

- Si votre objectif principal est d'identifier rapidement un composé inconnu : Utilisez un taux de montée en température initial rapide (5 à 10 °C/min) pour trouver une plage approximative, puis répétez la mesure lentement pour une valeur précise à comparer aux valeurs de la littérature connues.

Maîtriser le taux de montée en température transforme l'analyse du point de fusion d'une simple observation en une technique analytique précise et fiable.

Tableau récapitulatif :

| Objectif du taux de montée en température | Taux recommandé (°C/min) | Cas d'utilisation principal |

|---|---|---|

| Détermination précise | 1 - 2 °C/min | Mesure définitive, de qualité publication |

| Identification rapide | 5 - 10 °C/min | Balayage rapide pour trouver une plage de fusion approximative |

| Évaluation de la pureté | 1 - 2 °C/min | Détection des impuretés en observant une large plage de fusion |

Obtenez une précision inégalée dans votre analyse du point de fusion

Des résultats incohérents et des erreurs de décalage thermique affectent-ils votre recherche ? La précision de vos mesures de point de fusion dépend de la performance de votre équipement. KINTEK est spécialisé dans les équipements et consommables de laboratoire de haute qualité, vous fournissant l'appareil de point de fusion fiable dont vous avez besoin pour des résultats précis et reproductibles.

Nos instruments sont conçus pour fournir les taux de montée en température précis et contrôlés essentiels pour atteindre l'équilibre thermique et une détermination correcte du point de fusion. Cessez de faire des compromis sur la qualité des données.

Contactez nos experts dès aujourd'hui pour trouver la solution de point de fusion parfaite pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température sans contamination

- Qu'est-ce que la maintenance et comment pouvez-vous entretenir le laboratoire ? Améliorez la fiabilité du laboratoire et l'intégrité des données

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux

- Quels sont les facteurs qui affectent la fusion ? Maîtriser la température, la pression et la chimie pour des résultats de haute qualité

- Quelle est la différence entre un four à moufle et une étuve de séchage ? Choisissez le bon outil pour votre laboratoire