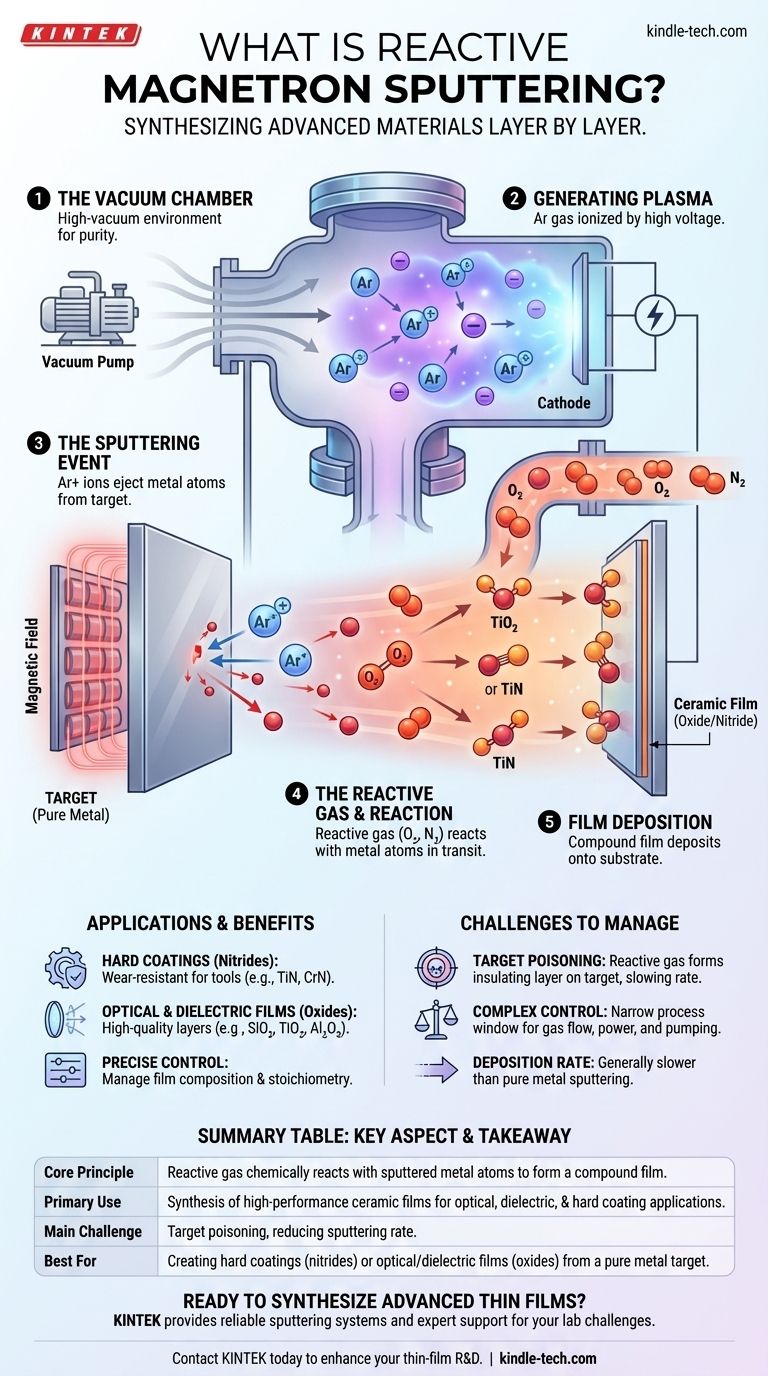

En substance, la pulvérisation cathodique réactive magnétron est une technique de dépôt de films minces très polyvalente utilisée pour créer des matériaux composés. Elle s'appuie sur le processus standard de pulvérisation cathodique magnétron en introduisant intentionnellement un gaz réactif, tel que l'oxygène ou l'azote, dans la chambre à vide. Ce gaz réagit chimiquement avec les atomes métalliques pulvérisés, formant un nouveau matériau composé — comme un oxyde ou un nitrure — qui se dépose sur le substrat.

Le principe fondamental est simple mais puissant : au lieu de simplement déposer un métal pur, vous utilisez un gaz réactif pour synthétiser un nouveau matériau composé directement sur votre substrat pendant le processus de dépôt lui-même. Cela transforme une méthode de dépôt physique en un outil de création chimique contrôlée.

Le fondement : Comment fonctionne la pulvérisation cathodique magnétron standard

Pour comprendre le processus réactif, nous devons d'abord comprendre son fondement. La pulvérisation cathodique magnétron standard est une méthode de dépôt physique en phase vapeur (PVD) qui implique plusieurs étapes clés.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide poussé. L'élimination de l'air et d'autres contaminants est essentielle pour garantir la pureté du film final et permettre aux atomes pulvérisés de se déplacer librement vers le substrat.

Génération du plasma

Un gaz inerte à basse pression, presque toujours l'argon (Ar), est introduit dans la chambre. Une haute tension est ensuite appliquée, ce qui arrache les électrons des atomes d'argon, créant un gaz ionisé lumineux connu sous le nom de plasma. Ce plasma est composé d'ions argon chargés positivement et d'électrons libres.

L'événement de pulvérisation

Le matériau à déposer, connu sous le nom de cible, reçoit une forte charge négative. Cela attire les ions argon chargés positivement du plasma, qui accélèrent vers la cible à grande vitesse. Lorsque ces ions entrent en collision avec la cible, leur élan est suffisamment puissant pour éjecter, ou "pulvériser", des atomes individuels de la surface de la cible.

Le rôle du champ magnétique

C'est la partie "magnétron" du nom. Un puissant champ magnétique est configuré derrière la cible pour piéger les électrons légers et chargés négativement du plasma. Ce confinement augmente considérablement la densité du plasma près de la cible, ce qui stimule significativement le taux de création d'ions et, par conséquent, l'efficacité de la pulvérisation. Cela permet des taux de dépôt plus rapides à des pressions de gaz plus basses.

La différence cruciale : Introduction du gaz réactif

La pulvérisation réactive reprend le processus fondamental et ajoute un ingrédient crucial qui modifie entièrement le résultat.

Qu'est-ce qu'un gaz réactif ?

Alors que le gaz argon inerte crée le plasma, un second gaz chimiquement réactif est soigneusement introduit dans la chambre. Les gaz réactifs les plus courants sont l'oxygène (O₂) pour la création de films d'oxyde et l'azote (N₂) pour la création de films de nitrure.

Comment se produit la réaction

Lorsque les atomes sont pulvérisés à partir de la cible métallique pure (par exemple, le titane), ils traversent la chambre. Pendant ce transit, ils entrent en collision et réagissent avec les molécules du gaz réactif. Cette réaction chimique forme un nouveau composé (par exemple, Titane + Oxygène → Dioxyde de Titane, TiO₂). Ce composé nouvellement formé continue ensuite vers le substrat et se dépose sous forme de film mince.

Pourquoi utiliser cette méthode ?

Cette technique permet la création de films céramiques haute performance, tels que les diélectriques, les revêtements durs ou les couches optiques, en utilisant une cible métallique pure standard et facile à fabriquer. Elle offre un contrôle précis de la composition chimique, ou stœchiométrie, du film en gérant soigneusement le débit du gaz réactif.

Comprendre les compromis et les défis

Bien que puissante, la pulvérisation réactive introduit des complexités qui nécessitent une gestion minutieuse.

L'effet "empoisonnement"

Le défi le plus important est l'empoisonnement de la cible. Cela se produit lorsque le gaz réactif réagit non seulement avec les atomes pulvérisés, mais aussi avec la surface de la cible elle-même. Cela peut former une couche isolante sur la cible, ce qui réduit considérablement le taux de pulvérisation et peut rendre le processus instable.

Complexité du contrôle de processus

La fenêtre de processus pour un dépôt stable peut être très étroite. Elle nécessite des systèmes de rétroaction sophistiqués pour équilibrer précisément le débit de gaz réactif, la vitesse de pompage et la puissance appliquée au magnétron. Un léger déséquilibre peut entraîner un film mal réagi ou une cible complètement empoisonnée.

Réduction du taux de dépôt

Généralement, les taux de dépôt pour la pulvérisation réactive sont inférieurs à ceux de la pulvérisation d'un métal pur. La réaction à la surface de la cible et la dynamique globale du processus ralentissent souvent le taux auquel le matériau peut être déposé sur le substrat.

Faire le bon choix pour votre objectif

La pulvérisation cathodique réactive magnétron n'est pas une solution universelle ; c'est un outil spécialisé pour créer des types spécifiques de matériaux avancés.

- Si votre objectif principal est de créer des revêtements durs et résistants à l'usure : Utilisez la pulvérisation réactive avec de l'azote pour déposer des nitrures comme le Nitrure de Titane (TiN) ou le Nitrure de Chrome (CrN).

- Si votre objectif principal est de produire des films optiques ou diélectriques de haute qualité : Utilisez la pulvérisation réactive avec de l'oxygène pour déposer des oxydes comme le Dioxyde de Silicium (SiO₂), le Dioxyde de Titane (TiO₂) ou l'Oxyde d'Aluminium (Al₂O₃).

- Si votre objectif principal est de déposer un film métallique pur à la vitesse la plus élevée possible : N'utilisez pas la pulvérisation réactive ; le processus standard, non réactif, avec uniquement du gaz argon est le bon choix.

En fin de compte, la pulvérisation cathodique réactive magnétron transforme un simple processus de dépôt physique en un outil polyvalent de synthèse chimique, permettant la création de matériaux avancés couche par couche.

Tableau récapitulatif :

| Aspect | Point clé |

|---|---|

| Principe fondamental | Un gaz réactif (par exemple, O₂, N₂) réagit chimiquement avec les atomes métalliques pulvérisés pour former un film composé (par exemple, oxyde, nitrure). |

| Utilisation principale | Synthèse de films céramiques haute performance pour des applications optiques, diélectriques et de revêtements durs. |

| Défi principal | Empoisonnement de la cible, où le gaz réactif forme une couche isolante sur la cible, réduisant le taux de pulvérisation. |

| Idéal pour | Créer des revêtements durs (nitrures) ou des films optiques/diélectriques (oxydes) à partir d'une cible métallique pure. |

Prêt à synthétiser des films minces avancés dans votre laboratoire ?

La pulvérisation cathodique réactive magnétron est une technique puissante, mais son succès dépend d'un contrôle précis et du bon équipement. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les systèmes de pulvérisation fiables et le support expert dont vous avez besoin pour maîtriser ce processus.

Nous aidons nos clients de laboratoire à surmonter des défis tels que l'empoisonnement de la cible et à réaliser un dépôt stable et de haute qualité d'oxydes, de nitrures et d'autres films composés.

Contactez KINTEK dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer votre recherche et développement en films minces.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés