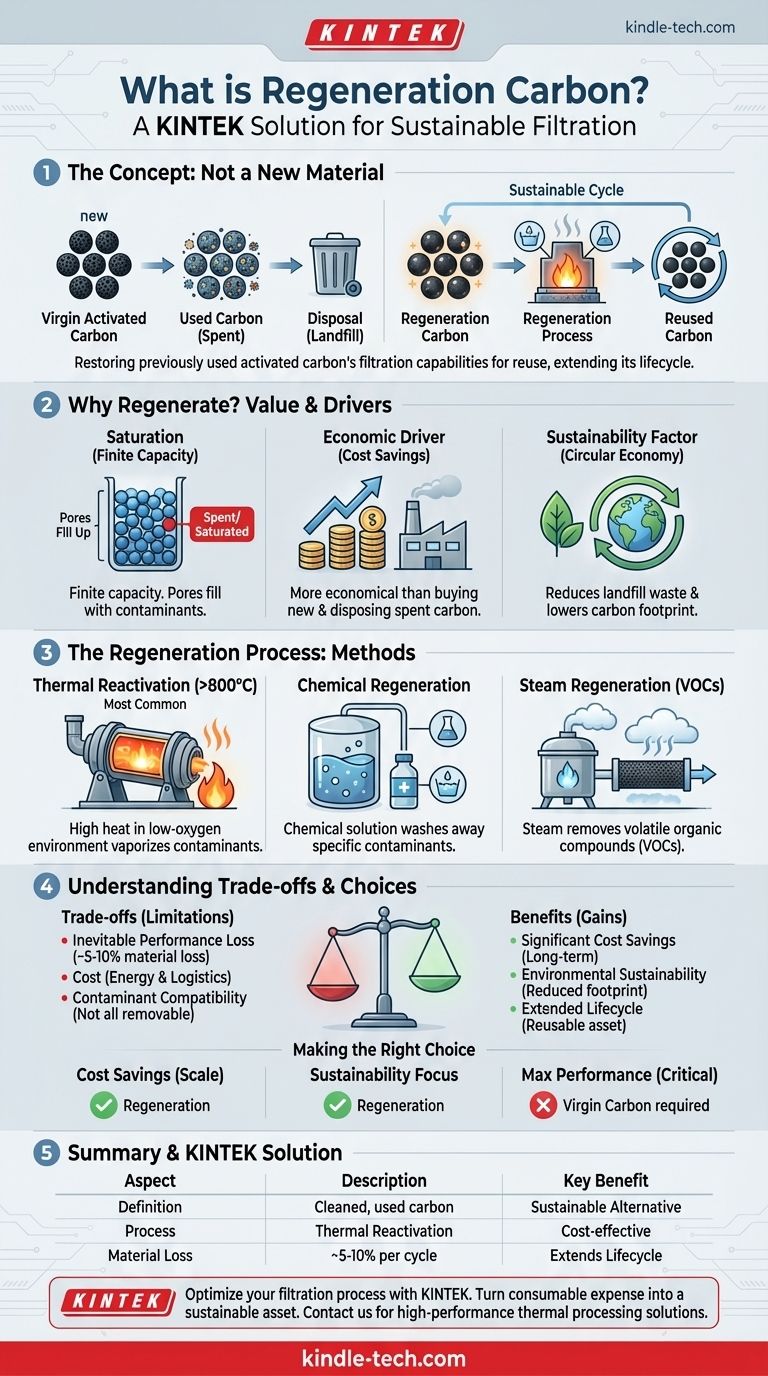

Le carbone de régénération n'est pas un type de matériau distinct. Au lieu de cela, le terme fait référence au charbon actif précédemment utilisé qui a subi un processus de régénération ou de réactivation. Ce processus nettoie le carbone en éliminant les contaminants qu'il a adsorbés, restaurant efficacement ses capacités de filtration afin qu'il puisse être réutilisé.

Le concept de base est simple : au lieu de jeter le charbon actif "usagé" et de le remplacer, la régénération offre un moyen rentable et écologiquement durable de "recharger" et de réutiliser le même matériau, prolongeant considérablement son cycle de vie.

Pourquoi régénérer le charbon actif ?

Pour comprendre la valeur de la régénération, il faut d'abord comprendre comment fonctionne le charbon actif. C'est un adsorbant puissant en raison de sa structure incroyablement poreuse, qui crée une vaste surface interne pour piéger et retenir les molécules contaminantes.

Le point de saturation

Le charbon actif a une capacité finie. Au fur et à mesure qu'il adsorbe les contaminants d'un flux liquide ou gazeux, ses pores se remplissent progressivement. Lorsqu'il ne peut plus adsorber efficacement, il est considéré comme "usagé" ou "saturé".

Le moteur économique

Le charbon actif vierge (neuf) est un consommable coûteux. Pour toute application industrielle ou municipale à grande échelle, le coût continu d'achat de nouveau charbon et de paiement de l'élimination du charbon usagé peut être substantiel. La régénération est souvent une alternative bien plus économique.

Le facteur de durabilité

La régénération du carbone est un élément clé de l'économie circulaire. Elle réduit considérablement la quantité de déchets envoyés dans les décharges et diminue l'empreinte carbone associée à l'extraction, à la production et au transport de nouveau charbon actif.

Le processus de régénération

La régénération implique l'utilisation d'énergie pour briser les liaisons entre le carbone et les contaminants adsorbés, "vidant" efficacement les pores. La méthode spécifique dépend du type de carbone et des contaminants qu'il contient.

Réactivation thermique

C'est la méthode la plus courante et la plus robuste. Le charbon usagé est chauffé dans un environnement contrôlé et pauvre en oxygène (souvent un four rotatif ou un four) à des températures dépassant 800°C (1500°F). Cette chaleur intense vaporise et détruit thermiquement les contaminants organiques adsorbés, nettoyant la structure poreuse du carbone.

Régénération chimique

Pour certaines applications, la régénération chimique est utilisée. Ce processus implique le lavage du charbon usagé avec une solution chimique (telle qu'un solvant, un acide ou une base) qui dissout les contaminants spécifiques, les libérant de la surface du carbone sans nécessiter de chaleur élevée.

Régénération à la vapeur

Une méthode moins intensive consiste à faire passer de la vapeur à travers le lit de carbone. Ceci est efficace pour éliminer les composés organiques volatils (COV) plus volatils qui ne sont pas aussi fortement liés à la surface du carbone.

Comprendre les compromis

Bien que très bénéfique, la régénération n'est pas un processus parfait. Il est crucial de comprendre les limites pour prendre une décision éclairée.

Perte de performance inévitable

Chaque cycle de régénération cause une petite quantité de dommages au carbone. La chaleur élevée peut affaiblir sa structure, et une certaine quantité de matériau est inévitablement perdue sous forme de poussière lors de la manipulation et du transport. Généralement, il y a une perte de matériau de 5 à 10 % à chaque cycle thermique, et la capacité d'adsorption globale peut être légèrement diminuée.

L'analyse coûts-avantages

La régénération n'est pas gratuite. Le processus nécessite une énergie importante, un équipement spécialisé et une logistique pour transporter le carbone vers et depuis une installation de réactivation. La décision de régénérer est économique, pesant le coût de la réactivation par rapport au coût du nouveau carbone et de son élimination.

Compatibilité des contaminants

Tous les contaminants ne peuvent pas être éliminés. Certaines substances, comme les métaux lourds, peuvent se lier de manière permanente au carbone. D'autres, comme certains polymères, peuvent fondre et fusionner dans les pores, rendant la régénération impossible. La viabilité de la régénération dépend entièrement de ce que le carbone a été utilisé pour capturer.

Faire le bon choix pour votre application

Le choix entre la régénération et le remplacement dépend entièrement de vos objectifs et contraintes opérationnels.

- Si votre objectif principal est la réduction des coûts à grande échelle : Pour les grands utilisateurs industriels, la régénération est presque toujours la voie la plus économique à long terme.

- Si votre objectif principal est la durabilité environnementale : La régénération est le grand vainqueur, car elle réduit drastiquement les déchets mis en décharge et l'empreinte carbone du cycle de vie de votre processus de filtration.

- Si votre objectif principal est une performance maximale dans une application critique : Le carbone vierge peut être requis pour des utilisations sensibles (comme la production alimentaire, de boissons ou pharmaceutique) où la légère dégradation des performances ou le risque de transfert de contaminants dû à la régénération est inacceptable.

En fin de compte, considérer le charbon actif comme un actif réutilisable plutôt que comme un consommable jetable ouvre la porte à des opérations plus efficaces, économiques et responsables.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Charbon actif usagé qui a été nettoyé pour restaurer sa capacité de filtration. |

| Principal avantage | Alternative rentable et durable à l'élimination et au remplacement. |

| Processus courant | Réactivation thermique dans un four (>800°C) pour vaporiser les contaminants. |

| Perte de matériau | Typiquement 5 à 10 % de la masse de carbone est perdue par cycle de régénération. |

Optimisez votre processus de filtration et réduisez les coûts avec KINTEK.

Votre laboratoire ou installation gère-t-il du charbon actif usagé ? La régénération est une stratégie puissante pour transformer une dépense majeure en consommables en un actif durable et rentable. KINTEK est spécialisé dans les équipements de laboratoire haute performance et les solutions de traitement thermique essentiels pour une gestion efficace du carbone.

Laissez nos experts vous aider à évaluer si la régénération est le bon choix pour votre application. Nous fournissons la technologie fiable et le support pour vous aider à économiser sur les coûts de matériaux et à minimiser l'impact environnemental.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en charbon actif et découvrir nos solutions pour une opération plus efficace et durable.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quels sont les avantages et les inconvénients de la fabrication métallique ? Libérez une résistance et une flexibilité de conception inégalées

- Comment l'équipement de dispersion ultrasonique contribue-t-il à la synthèse de GO-PANI ? Ingénierie de nanocomposites supérieurs

- Le brasage peut-il être effectué sur de l'acier inoxydable ? Oui, voici comment surmonter le défi de l'oxyde

- Quelle est l'alternative au brasage fort ? Comparez le soudage, le brasage tendre et la fixation mécanique

- Comment un four de séchage à température constante de laboratoire aide-t-il au traitement des produits COF bruts ? Activation du matériau maître

- Quel est l'objectif de l'utilisation du traitement thermique ? Adapter les propriétés des matériaux pour des performances supérieures

- Par quoi la bio-huile est-elle principalement produite ? Conversion de la biomasse en carburant renouvelable par pyrolyse rapide

- Quelle est la température optimale pour l'extraction du THC ? Maîtriser l'art du rendement par rapport à la qualité