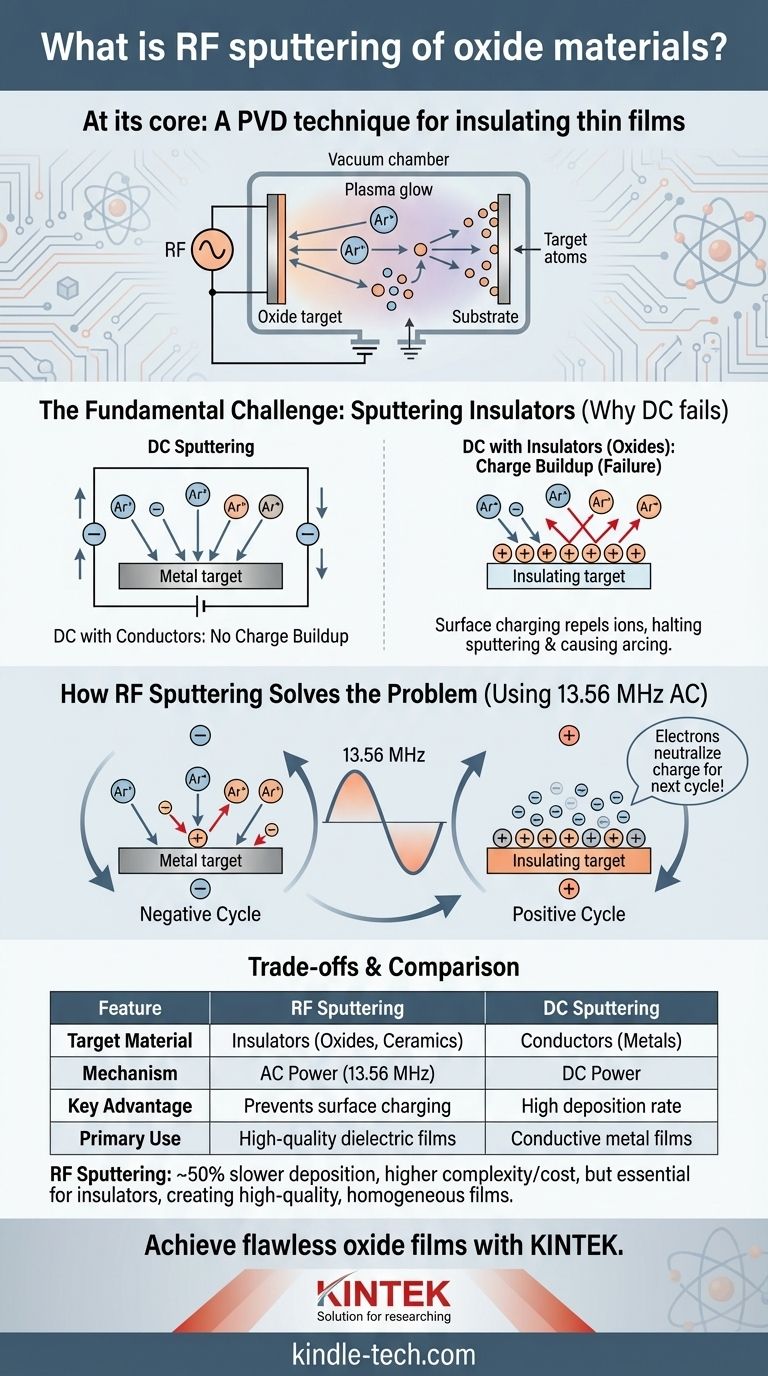

À la base, la pulvérisation cathodique RF est une technique de dépôt physique en phase vapeur (PVD) utilisée pour déposer des couches minces de matériaux électriquement isolants, tels que des oxydes, sur un substrat. Elle résout un problème fondamental que les méthodes plus simples ne peuvent pas résoudre en utilisant un courant alternatif à haute fréquence pour empêcher une accumulation de charge fatale sur le matériau cible isolant, ce qui permet un processus de dépôt continu et stable.

Bien que la pulvérisation cathodique à courant continu (CC) fonctionne pour les métaux, elle échoue avec les matériaux isolants comme les oxydes en raison de l'accumulation de charge électrostatique. La pulvérisation RF surmonte cela en utilisant un champ électrique rapidement alternatif pour neutraliser continuellement la surface cible, permettant le dépôt constant de films diélectriques de haute qualité essentiels pour l'optique et les semi-conducteurs modernes.

Le défi fondamental : Pulvériser des isolants

Pour comprendre la pulvérisation cathodique RF, il faut d'abord comprendre pourquoi la méthode de pulvérisation CC, plus simple, est inadaptée aux matériaux tels que les oxydes, les nitrures ou les céramiques.

Pourquoi la pulvérisation CC échoue avec les oxydes

Dans tout processus de pulvérisation cathodique, un matériau cible est bombardé par des ions positifs (généralement de l'Argon) provenant d'un plasma. Cet impact éjecte physiquement, ou « pulvérise », des atomes de la cible, qui voyagent ensuite et recouvrent un substrat voisin.

Dans la pulvérisation CC, une tension négative constante est appliquée à la cible pour attirer ces ions positifs. Si la cible est un conducteur (comme un métal), elle peut facilement dissiper la charge positive des ions entrants.

Cependant, si la cible est un isolant comme un oxyde, la charge positive des ions s'accumule sur sa surface.

La conséquence de la charge de surface

Cette accumulation de charge positive sur la surface cible isolante, connue sous le nom de charge de surface, a un effet catastrophique. Elle commence à repousser électrostatiquement les ions Argon positifs entrants.

Finalement, cette répulsion devient si forte qu'elle arrête complètement le bombardement, interrompant le processus de pulvérisation. Cela peut également entraîner un arc incontrôlé dans le plasma, endommageant le substrat et compromettant la qualité du film.

Comment la pulvérisation RF résout le problème

La pulvérisation RF contourne le problème de la charge de surface en remplaçant la tension CC constante par une source d'alimentation à courant alternatif (CA) à haute fréquence, presque universellement fixée à 13,56 MHz.

Le rôle du champ alternatif

Ce champ radiofréquence alterne rapidement la tension sur la cible, la faisant basculer entre un potentiel négatif et positif des millions de fois par seconde. Cela crée un cycle en deux parties qui permet la pulvérisation continue des isolants.

Le cycle négatif : Pulvérisation de la cible

Pendant la demi-période où la cible est polarisée négativement, elle fonctionne exactement comme une cible CC. Elle attire les ions Argon lourds et positifs, qui bombardent la surface et pulvérisent le matériau vers le substrat. Pendant ce temps, un nuage d'électrons très mobiles provenant du plasma est repoussé de la cible.

Le cycle positif : Neutralisation de la surface

Pendant la brève demi-période où la cible devient positivement polarisée, le processus s'inverse. La cible positive attire maintenant le nuage massif d'électrons mobiles qui étaient auparavant repoussés.

Ce flot d'électrons neutralise efficacement la charge positive accumulée sur la surface cible pendant la phase de pulvérisation. Considérez cela comme essuyer un tableau blanc avant de réécrire dessus, garantissant qu'aucune charge résiduelle n'interfère avec le prochain cycle de pulvérisation.

Comprendre les compromis

Bien que la pulvérisation RF soit une solution puissante, son mécanisme introduit des compromis spécifiques par rapport à la méthode CC plus simple.

Taux de dépôt plus faible

Le processus RF est intrinsèquement moins efficace. Étant donné qu'une partie de chaque cycle est consacrée à la neutralisation de la cible plutôt qu'à sa pulvérisation, la puissance effective délivrée pour le dépôt est plus faible. En règle générale, le taux de dépôt de la pulvérisation RF est environ 50 % de celui de la pulvérisation CC pour une puissance d'entrée donnée.

Complexité et coût du système plus élevés

Les systèmes RF nécessitent des équipements plus sophistiqués, y compris une alimentation RF et un réseau d'adaptation d'impédance pour transférer efficacement l'énergie dans le plasma. Cela rend les systèmes de pulvérisation RF plus complexes et plus coûteux à construire et à entretenir que leurs homologues CC.

Adéquation aux applications spécifiques

En raison des taux de dépôt plus faibles et des coûts plus élevés, la pulvérisation RF est généralement réservée aux applications où le dépôt d'un matériau isolant est essentiel. Elle est largement utilisée pour créer des films homogènes de haute qualité à basse température de substrat, ce qui est crucial pour l'électronique sensible et l'optique de précision.

Faire le bon choix pour votre objectif

La sélection de la technique de pulvérisation appropriée est une décision stratégique basée entièrement sur les propriétés électriques de votre matériau cible et vos objectifs de production.

- Si votre objectif principal est de déposer un film conducteur (par exemple, un métal) : Utilisez la pulvérisation CC pour son taux de dépôt plus élevé, son coût inférieur et son fonctionnement plus simple.

- Si votre objectif principal est de déposer un film isolant de haute qualité (par exemple, un oxyde, un nitrure ou une céramique) : La pulvérisation RF est le choix nécessaire et correct, car la pulvérisation CC n'est pas viable.

- Si votre objectif principal est une production à haut débit au coût le plus bas : La pulvérisation CC est fortement préférée, mais ce n'est qu'une option pour les matériaux conducteurs.

En fin de compte, choisir la pulvérisation RF est une exigence non négociable lorsque votre travail dépend de la création de films minces précis à partir de matériaux électriquement isolants.

Tableau récapitulatif :

| Caractéristique | Pulvérisation RF | Pulvérisation CC |

|---|---|---|

| Matériau cible | Isolants (Oxydes, Céramiques) | Conducteurs (Métaux) |

| Mécanisme | Alimentation CA (13,56 MHz) | Alimentation CC |

| Avantage clé | Prévient la charge de surface | Taux de dépôt élevé |

| Utilisation principale | Films diélectriques de haute qualité | Films métalliques conducteurs |

Besoin de déposer un film d'oxyde sans défaut ? La pulvérisation RF est la clé pour obtenir des revêtements uniformes et de haute qualité pour vos applications les plus exigeantes dans les semi-conducteurs, l'optique et la recherche. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pulvérisation cathodique, pour répondre à vos besoins précis en laboratoire. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons fournir la bonne solution à vos défis de dépôt de couches minces.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme