À la base, le frittage céramique est un traitement thermique à haute température qui transforme un compact de poudre céramique meuble en un objet solide et dense. Grâce à une combinaison de chaleur et parfois de pression, les particules individuelles fusionnent — sans jamais fondre — pour réduire drastiquement la porosité et augmenter significativement la résistance, la dureté et la stabilité du matériau.

Le défi fondamental dans la céramique est de transformer une poudre fragile en un solide durable et performant. Le frittage résout ce problème en utilisant une chaleur contrôlée pour induire des liaisons au niveau atomique entre les particules, les soudant efficacement en une structure unifiée et dense.

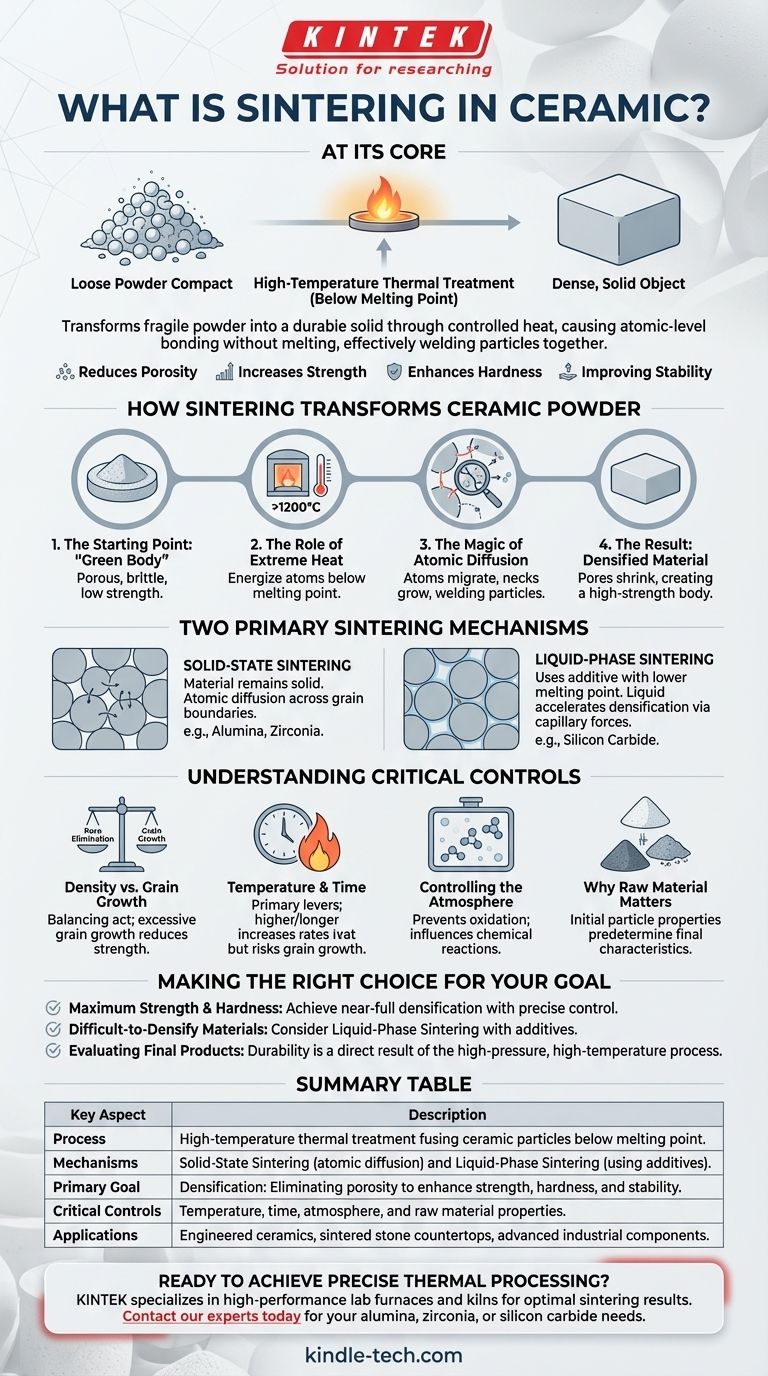

Comment le frittage transforme fondamentalement la poudre céramique

Le frittage n'est pas simplement un séchage ou une cuisson ; c'est un processus sophistiqué de transformation des matériaux qui dicte les propriétés finales de la céramique.

Le point de départ : Le "Corps Vert"

Le processus commence par un « corps vert », qui est de la poudre céramique (comme la silice, l'argile ou la zircone) qui a été pressée ou façonnée dans la forme désirée. À ce stade, l'objet est poreux, cassant et possède une très faible résistance mécanique.

Le rôle de la chaleur extrême

Le corps vert est placé dans un four et chauffé à une température très élevée, souvent supérieure à 1200 °C. Il est crucial que cette température reste en dessous du point de fusion du matériau. L'objectif n'est pas de liquéfier la céramique, mais d'énergiser ses atomes.

La magie de la diffusion atomique

À ces températures élevées, les atomes aux points de contact entre les particules de poudre deviennent très mobiles. Ils commencent à migrer, ou à se diffuser, à travers les frontières des particules adjacentes. Ce mouvement provoque la croissance des cols entre les particules, les soudant efficacement ensemble.

Le résultat : Un matériau densifié et à haute résistance

À mesure que les particules fusionnent, les espaces vides (pores) entre elles se rétrécissent et sont progressivement éliminés. Ce processus, connu sous le nom de densification, est l'objectif principal du frittage. L'objet résultant est un corps solide et non poreux doté de la haute résistance, de la dureté et de la stabilité thermique caractéristiques des céramiques techniques.

Les deux principaux mécanismes de frittage

La méthode exacte de frittage dépend du matériau céramique spécifique traité.

Frittage à l'état solide

C'est la forme la plus courante, utilisée pour des matériaux comme l'alumine et la zircone. L'ensemble du processus se déroule tant que le matériau reste à l'état solide. Le transport de matière se produit exclusivement par diffusion atomique à travers les joints de grains des particules.

Frittage en phase liquide

Cette méthode est utilisée pour les matériaux très difficiles à densifier, comme le carbure de silicium. Une petite quantité d'additif est mélangée à la poudre céramique principale. Cet additif a un point de fusion plus bas et forme un liquide à la température de frittage.

Ce liquide mouille les particules solides et les rapproche par des forces capillaires, accélérant considérablement le processus de densification avant de se solidifier lors du refroidissement.

Comprendre les compromis et les contrôles critiques

L'optimisation du processus de frittage est essentielle pour obtenir les propriétés physiques souhaitées. C'est un exercice d'équilibre entre plusieurs paramètres clés.

L'équilibre entre la densité et la croissance du grain

Bien que l'objectif soit d'éliminer les pores, laisser la céramique à haute température trop longtemps peut provoquer une croissance excessivement grande des cristaux individuels, ou « grains ». Des grains trop grands peuvent créer des contraintes internes et réduire en fait la résistance finale et la ténacité à la rupture du matériau.

L'impact de la température et du temps

La température et le temps sont les principaux leviers pour contrôler le processus. Une température plus élevée ou une durée plus longue augmente le taux de diffusion et de densification, mais augmente également le risque de croissance indésirable des grains. Ces paramètres sont soigneusement étudiés pour chaque matériau spécifique.

Contrôle de l'atmosphère

L'environnement gazeux à l'intérieur du four peut influencer les réactions chimiques se produisant pendant le frittage. Une atmosphère contrôlée (par exemple, gaz inerte, vide ou gaz réactif) est souvent utilisée pour prévenir l'oxydation ou d'autres effets indésirables.

Pourquoi la matière première est importante

Le processus commence par la poudre. La taille, la forme et la composition chimique des particules initiales (y compris des matériaux comme la silice, les feldspaths et les pigments minéraux) prédéterminent les propriétés finales, telles que la dureté, la stabilité chimique et même la couleur.

Faire le bon choix pour votre objectif

Comprendre les principes du frittage vous permet de relier directement les propriétés d'un produit à son processus de fabrication.

- Si votre objectif principal est une résistance et une dureté maximales : L'objectif est d'atteindre une densification quasi complète tout en contrôlant étroitement la croissance des grains, ce qui nécessite un contrôle précis de la température, du temps et de l'atmosphère du cycle de frittage.

- Si vous travaillez avec des matériaux difficiles à densifier : Envisagez le frittage en phase liquide, car le bon additif peut améliorer considérablement les taux de densification et débloquer des propriétés finales supérieures autrement inaccessibles.

- Si vous évaluez un produit fini (comme un comptoir en « pierre frittée ») : Reconnaissez que son exceptionnelle durabilité, sa nature non poreuse et sa résistance aux taches sont le résultat direct de ce processus de fusion à haute pression et haute température.

En fin de compte, maîtriser la science du frittage est ce qui transforme de modestes poudres en certains des matériaux les plus avancés et les plus résilients utilisés aujourd'hui.

Tableau récapitulatif :

| Aspect Clé | Description |

|---|---|

| Processus | Traitement thermique à haute température fusionnant les particules céramiques en dessous du point de fusion. |

| Mécanismes | Frittage à l'état solide (diffusion atomique) et Frittage en phase liquide (utilisation d'additifs). |

| Objectif Principal | Densification : Élimination de la porosité pour améliorer la résistance, la dureté et la stabilité. |

| Contrôles Critiques | Température, temps, atmosphère et propriétés de la matière première. |

| Applications | Céramiques techniques, comptoirs en pierre frittée, composants industriels avancés. |

Prêt à obtenir un traitement thermique précis pour vos matériaux céramiques ? KINTEK est spécialisée dans les fours de laboratoire et les fours haute performance conçus pour des résultats de frittage optimaux. Que vous travailliez avec de l'alumine, de la zircone ou du carbure de silicium, nos équipements garantissent des profils de température et des atmosphères contrôlées pour une densification et une performance maximales du matériau. Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer votre processus de frittage céramique !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température