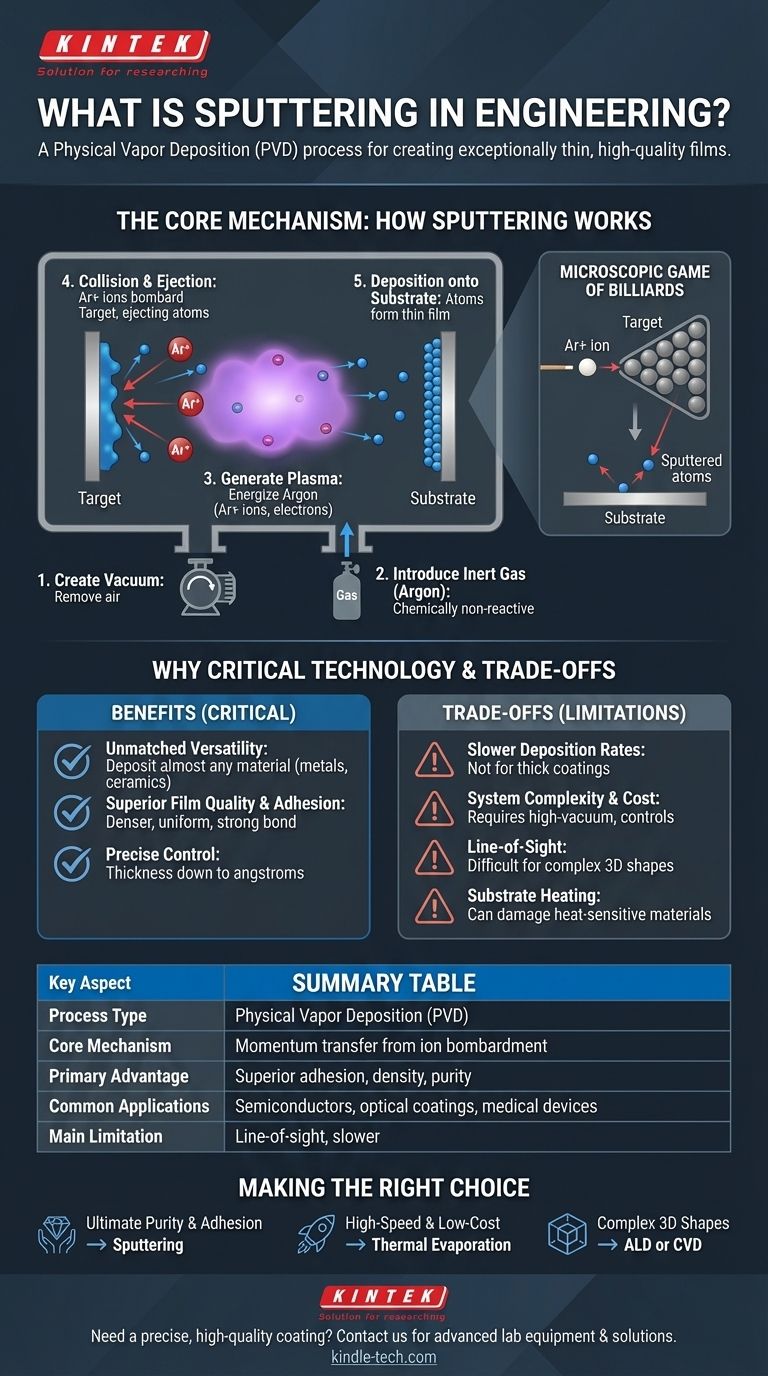

En ingénierie, la pulvérisation cathodique est un procédé de dépôt physique en phase vapeur (PVD) utilisé pour créer des films de matériau exceptionnellement minces et de haute qualité sur une surface. Il fonctionne en éjectant des atomes d'un matériau source, connu sous le nom de « cible », en le bombardant avec des ions de haute énergie à l'intérieur d'un vide.

Ces atomes éjectés voyagent ensuite et se déposent sur un objet voisin, le « substrat », formant un revêtement uniforme.

La pulvérisation cathodique n'est pas une réaction chimique ni un processus de fusion ; c'est un transfert de quantité de mouvement physique. Considérez cela comme un jeu de billard microscopique où des ions énergétiques sont la bille de choc, frappant un râtelier d'atomes (la cible) et en délogeant certains pour recouvrir une surface voisine.

Le mécanisme fondamental : Comment fonctionne la pulvérisation cathodique

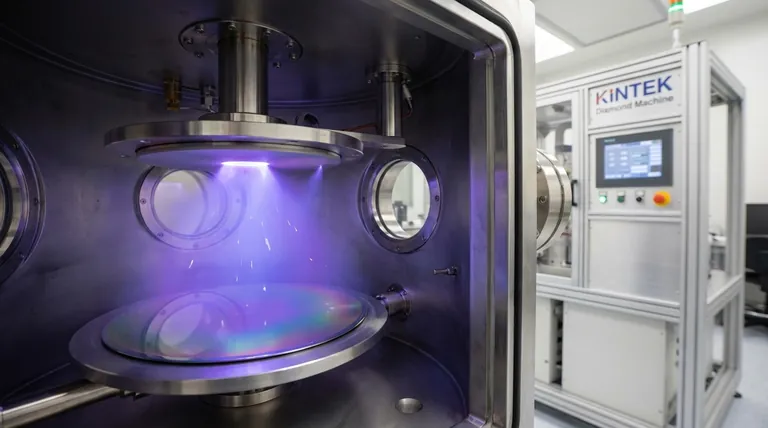

La pulvérisation cathodique est un processus hautement contrôlé qui se déroule dans une chambre à vide scellée. Les étapes fondamentales sont cohérentes, quel que soit le matériau spécifique déposé.

Étape 1 : Création d'un vide

Tout d'abord, presque tout l'air est pompé hors de la chambre pour créer un vide. Ceci est essentiel pour empêcher les atomes pulvérisés d'entrer en collision avec les molécules d'air et pour éviter la contamination du film final.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité contrôlée d'un gaz inerte, le plus souvent l'Argon (Ar), est ensuite introduite dans la chambre. Ce gaz est chimiquement non réactif et sera utilisé pour créer le plasma.

Étape 3 : Génération d'un plasma

Une haute tension est appliquée dans la chambre, créant un champ électrique intense. Ce champ énergise le gaz argon, arrachant des électrons aux atomes d'argon et créant un plasma — un gaz ionisé et brillant composé d'ions argon positifs (Ar+) et d'électrons libres.

Étape 4 : La collision et l'éjection

Le matériau à déposer, la cible, reçoit une charge négative. Cela provoque l'accélération violente des ions argon positifs du plasma vers elle. Ces ions viennent heurter la cible avec suffisamment de force pour transférer leur quantité de mouvement, délogeant des atomes ou des molécules individuelles du matériau cible. Ce processus d'éjection est la « pulvérisation cathodique » elle-même.

Étape 5 : Dépôt sur le substrat

Les atomes de la cible éjectés traversent la chambre à vide et se déposent sur le substrat (l'objet en cours de revêtement), qui est stratégiquement placé à proximité. Au fur et à mesure que ces atomes s'accumulent, ils se construisent couche par couche, formant un film mince, dense et hautement adhérent.

Pourquoi la pulvérisation cathodique est une technologie critique

La pulvérisation cathodique est choisie par rapport à d'autres méthodes de dépôt lorsque la qualité, la pureté et l'adhérence de la couche mince sont primordiales. Ses avantages la rendent indispensable dans les applications de haute performance.

Polyvalence inégalée

Pratiquement n'importe quel matériau peut être déposé par pulvérisation cathodique. Cela comprend les métaux purs, les alliages complexes et même les composés céramiques isolants tels que les oxydes et les nitrures, qui sont difficiles ou impossibles à déposer par d'autres méthodes comme l'évaporation thermique.

Qualité de film et adhérence supérieures

Les atomes pulvérisés arrivent sur le substrat avec une énergie cinétique nettement supérieure à celle des atomes évaporés. Cette haute énergie favorise une meilleure mobilité de surface, ce qui se traduit par des films plus denses et plus uniformes avec moins de défauts. Elle ancre également légèrement les atomes dans la surface du substrat, créant une adhérence exceptionnellement forte.

Contrôle précis de l'épaisseur

Le processus est extrêmement stable et reproductible, permettant un contrôle précis de l'épaisseur et de la composition du film. Les ingénieurs peuvent créer des films avec des épaisseurs contrôlées jusqu'à un seul angström (un dix milliardième de mètre).

Comprendre les compromis

Malgré ses avantages puissants, la pulvérisation cathodique n'est pas la solution idéale pour toutes les situations. Il est essentiel de comprendre ses limites.

Taux de dépôt plus lents

En général, la pulvérisation cathodique est un processus plus lent par rapport à des méthodes comme l'évaporation thermique. Cela la rend moins économique pour les applications nécessitant des revêtements très épais (plusieurs microns).

Complexité et coût du système

Les systèmes de pulvérisation cathodique nécessitent des pompes à vide poussé, des alimentations sophistiquées et des contrôles de processus. Cela rend l'équipement plus complexe et plus coûteux à acheter et à entretenir que les systèmes de dépôt plus simples.

Limites de ligne de visée

Comme une bombe de peinture en aérosol, la pulvérisation cathodique est un processus de ligne de visée. Le matériau pulvérisé voyage en ligne droite de la cible au substrat, ce qui rend difficile le revêtement uniforme de formes tridimensionnelles complexes avec des contre-dépouilles ou des surfaces cachées.

Risque de chauffage du substrat

Le transfert d'énergie du plasma et des atomes en condensation peut chauffer considérablement le substrat. Bien que parfois bénéfique, cela peut endommager les substrats sensibles à la chaleur tels que les plastiques ou certains composants électroniques.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des exigences spécifiques de votre produit final.

- Si votre objectif principal est la pureté, la densité et l'adhérence maximales du film pour un matériau complexe : La pulvérisation cathodique est souvent le choix technique supérieur.

- Si votre objectif principal est un dépôt rapide et peu coûteux d'un métal simple : Un processus tel que l'évaporation thermique pourrait être plus efficace.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Vous devrez peut-être explorer des méthodes hors ligne de visée telles que le dépôt de couches atomiques (ALD) ou le dépôt chimique en phase vapeur (CVD).

En fin de compte, comprendre les principes de la pulvérisation cathodique vous permet de sélectionner le processus de fabrication précis pour créer des surfaces durables et performantes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme de base | Transfert de quantité de mouvement par bombardement ionique (ex. Argon) sur un matériau cible |

| Avantage principal | Adhérence, densité et pureté supérieures du film pour les matériaux complexes |

| Applications courantes | Fabrication de semi-conducteurs, revêtements optiques, dispositifs médicaux |

| Principale limitation | Processus en ligne de visée ; plus lent pour les revêtements épais |

Besoin d'un revêtement précis et de haute qualité pour votre projet ? Le processus de pulvérisation cathodique est idéal pour les applications exigeant une pureté, une adhérence et une uniformité exceptionnelles du film. KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables pour le dépôt de couches minces, desservant les laboratoires de R&D et de production. Laissez nos experts vous aider à choisir la bonne solution de pulvérisation cathodique pour améliorer les performances et la durabilité de votre produit. Contactez-nous dès aujourd'hui pour discuter de vos exigences de revêtement spécifiques !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Le revêtement diamant est-il identique au revêtement céramique ? Découvrez la vérité sur la protection de peinture haut de gamme

- Quelle est l'épaisseur d'un film ? Un guide sur le seuil de 1 mm et les unités de mesure

- Qu'est-ce que le processus de pulvérisation cathodique dans les semi-conducteurs ? Un guide pour le dépôt de couches minces de précision

- Quel est l'effet du substrat sur les couches minces ? Un facteur critique pour la performance et la fiabilité

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quel type de méthode est la pulvérisation cathodique magnétron ? Une technique de revêtement PVD à haute efficacité

- Qu'est-ce qu'un film mince en nanosciences ? La couche ingénierie qui alimente la technologie moderne

- Les diamants CVD sont-ils vrais ou faux ? Découvrez la vérité sur les diamants créés en laboratoire