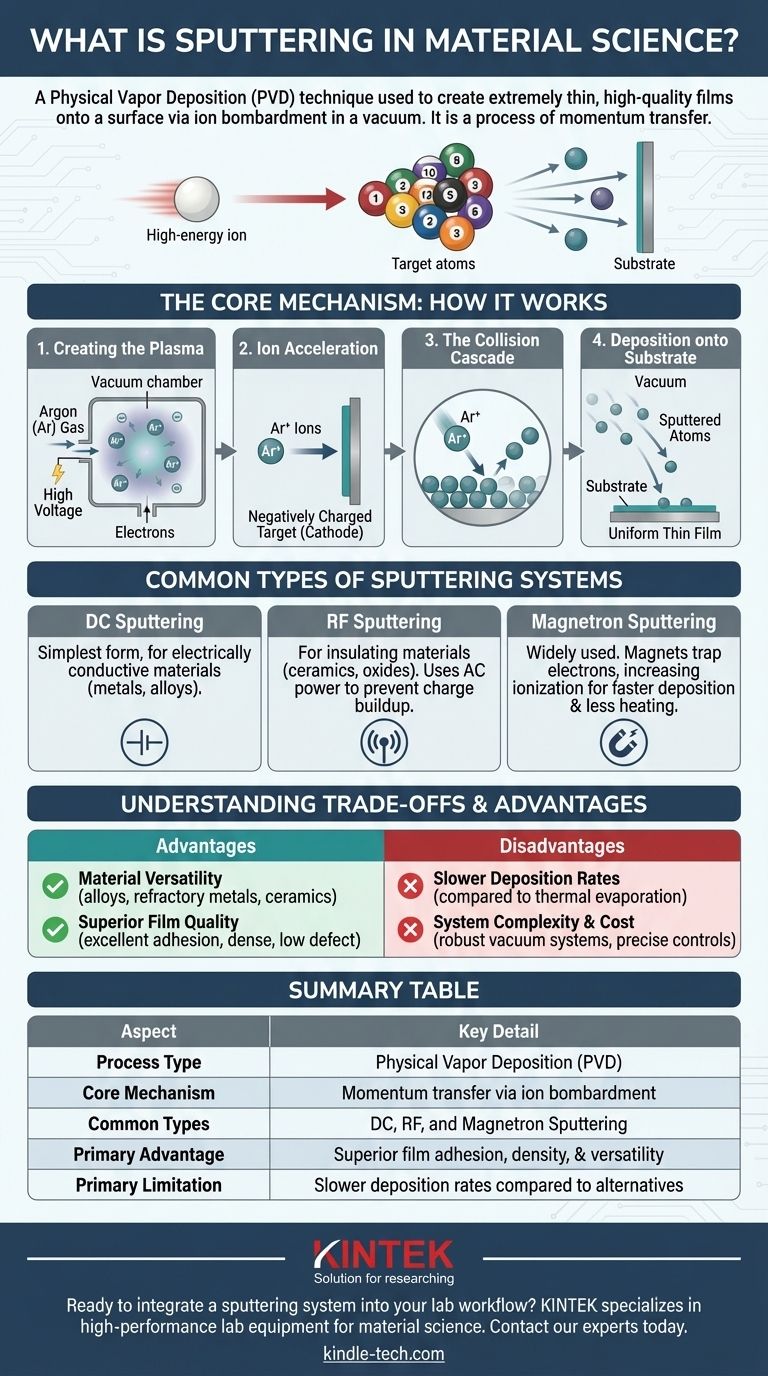

En science des matériaux, la pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD) utilisée pour créer des films de matériau extrêmement minces et de haute qualité sur une surface. Elle fonctionne en bombardant une source matérielle solide, appelée « cible », avec des ions énergétiques dans un vide. Cette collision éjecte physiquement ou « pulvérise » des atomes de la cible, qui voyagent ensuite et se déposent sur un objet voisin, ou « substrat », formant un revêtement uniforme.

À la base, la pulvérisation cathodique est un processus de transfert de moment, et non un processus chimique ou thermique. Imaginez-le comme une partie de billard microscopique : une « boule de choc » à haute énergie (un ion) frappe un râtelier de « boules de billard » (atomes cibles), les délogeant et les envoyant voler vers le substrat.

Le mécanisme central : comment fonctionne la pulvérisation cathodique

Pour comprendre la valeur de la pulvérisation cathodique, vous devez d'abord saisir ses étapes fondamentales. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide scellée pour garantir la pureté du film déposé.

Étape 1 : Création du plasma

Le processus commence par l'introduction d'une petite quantité contrôlée d'un gaz inerte, presque toujours l'Argon (Ar), dans la chambre à vide.

Une haute tension est ensuite appliquée, ce qui arrache des électrons aux atomes d'Argon. Cela crée un plasma, un gaz ionisé composé d'ions Argon positifs (Ar+) et d'électrons libres, souvent visible sous la forme d'une lueur caractéristique.

Étape 2 : Accélération des ions

Le matériau cible (la substance que vous souhaitez déposer) est configuré comme une cathode, ce qui signifie qu'il reçoit une forte charge électrique négative.

Les ions Argon chargés positivement présents dans le plasma sont naturellement accélérés avec une grande force vers cette cible chargée négativement.

Étape 3 : La cascade de collisions

Lorsque l'ion Argon de haute énergie frappe la surface de la cible, il transfère son moment aux atomes de la cible.

Cette collision déclenche une réaction en chaîne, délogeant les atomes cibles et les éjectant de la surface. Cette éjection physique est l'effet de « pulvérisation ».

Étape 4 : Dépôt sur le substrat

Les atomes délogés de la cible traversent l'environnement à basse pression de la chambre.

Ils finissent par frapper le substrat (l'objet à revêtir), où ils se condensent et s'accumulent, couche par couche, pour former un film mince, dense et très uniforme.

Types courants de systèmes de pulvérisation cathodique

Bien que le principe reste le même, différentes technologies de pulvérisation cathodique ont été développées pour traiter divers matériaux et améliorer l'efficacité.

Pulvérisation cathodique CC

La pulvérisation cathodique à courant continu (CC) est la forme la plus simple. Elle utilise une source de tension CC et est très efficace pour déposer des matériaux électriquement conducteurs comme les métaux purs et les alliages. Elle ne peut cependant pas être utilisée pour les matériaux isolants.

Pulvérisation cathodique RF

La pulvérisation cathodique à radiofréquence (RF) est la solution pour les matériaux isolants non conducteurs tels que les céramiques et les oxydes. Elle utilise une source d'alimentation CA qui alterne à des fréquences radio.

Cette commutation rapide empêche l'accumulation d'une charge positive sur la surface de l'isolant, ce qui repousserait autrement les ions Argon et arrêterait le processus de pulvérisation cathodique.

Pulvérisation cathodique par magnétron

C'est la méthode la plus utilisée dans l'industrie. La pulvérisation cathodique par magnétron place de puissants aimants derrière la cible.

Ces aimants piègent les électrons du plasma près de la surface de la cible, augmentant considérablement le nombre d'atomes d'Argon qui deviennent ionisés. Cela se traduit par un plasma plus dense, ce qui entraîne des taux de dépôt beaucoup plus rapides et moins de chauffage du substrat.

Comprendre les compromis et les avantages

Aucune technique unique n'est parfaite pour toutes les applications. La pulvérisation cathodique présente des avantages distincts, mais elle comporte également des limites qu'il est important de reconnaître.

Avantage : Polyvalence des matériaux

La pulvérisation cathodique peut déposer une vaste gamme de matériaux, y compris des alliages complexes, des métaux réfractaires et (avec RF) des céramiques et des composés. La composition du film pulvérisé est très proche de la composition de la cible.

Avantage : Qualité de film supérieure

Les films pulvérisés sont réputés pour leur excellente adhérence au substrat. Ils sont généralement très denses, présentent un faible nombre de défauts et offrent un contrôle précis et répétable de l'épaisseur du film.

Inconvénient : Taux de dépôt plus lents

Généralement, la pulvérisation cathodique dépose le matériau plus lentement que d'autres méthodes comme l'évaporation thermique. Pour les applications à grand volume et à faible coût, cela peut être un inconvénient majeur.

Inconvénient : Complexité et coût du système

Les systèmes de pulvérisation cathodique sont mécaniquement complexes et plus coûteux que les techniques de dépôt plus simples. Ils nécessitent des systèmes de vide robustes, des alimentations haute tension et un contrôle précis du débit de gaz.

Faire le bon choix pour votre application

La sélection de la méthode de dépôt correcte dépend entièrement des propriétés des matériaux que vous devez obtenir pour votre produit final.

- Si votre objectif principal est d'obtenir des films denses et de haute pureté avec une excellente adhérence : La pulvérisation cathodique est souvent le choix supérieur, en particulier pour les alliages complexes ou les revêtements qui doivent résister à l'usure.

- Si vous devez déposer des matériaux isolants tels que des céramiques ou des oxydes : La pulvérisation cathodique RF est la méthode standard de l'industrie et la plus fiable disponible.

- Si votre objectif est le dépôt à haute vitesse de métaux simples avec un budget serré : Vous voudrez peut-être évaluer l'évaporation thermique comme alternative potentiellement plus rentable.

En fin de compte, comprendre les principes physiques de la pulvérisation cathodique vous permet de créer des matériaux avec les caractéristiques de performance précises que votre projet exige.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Transfert de moment par bombardement ionique |

| Types courants | Pulvérisation cathodique CC, RF et par magnétron |

| Avantage principal | Adhérence, densité et polyvalence des matériaux supérieures des films |

| Limitation principale | Taux de dépôt plus lents par rapport à certaines alternatives |

Prêt à intégrer un système de pulvérisation cathodique dans votre flux de travail de laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables haute performance pour la science des matériaux. Nos systèmes de pulvérisation cathodique sont conçus pour fournir les films minces précis et de haute qualité que votre recherche ou votre production exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de revêtement de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température