À la base, la calcination (ou cendrage) est une technique analytique utilisée pour déterminer la quantité de matière inorganique non combustible présente dans un échantillon. C'est un processus de combustion contrôlée où toutes les substances organiques sont brûlées, ne laissant que le résidu minéral, ou « cendre ». Cette technique est largement utilisée dans l'industrie alimentaire pour quantifier la teneur totale en minéraux des denrées alimentaires.

L'objectif principal de la calcination est d'isoler et de quantifier les composants inorganiques d'un matériau. En éliminant toute la matière organique par oxydation à haute température, elle fournit une mesure directe de la teneur totale en minéraux, un paramètre critique pour le contrôle qualité et l'analyse nutritionnelle.

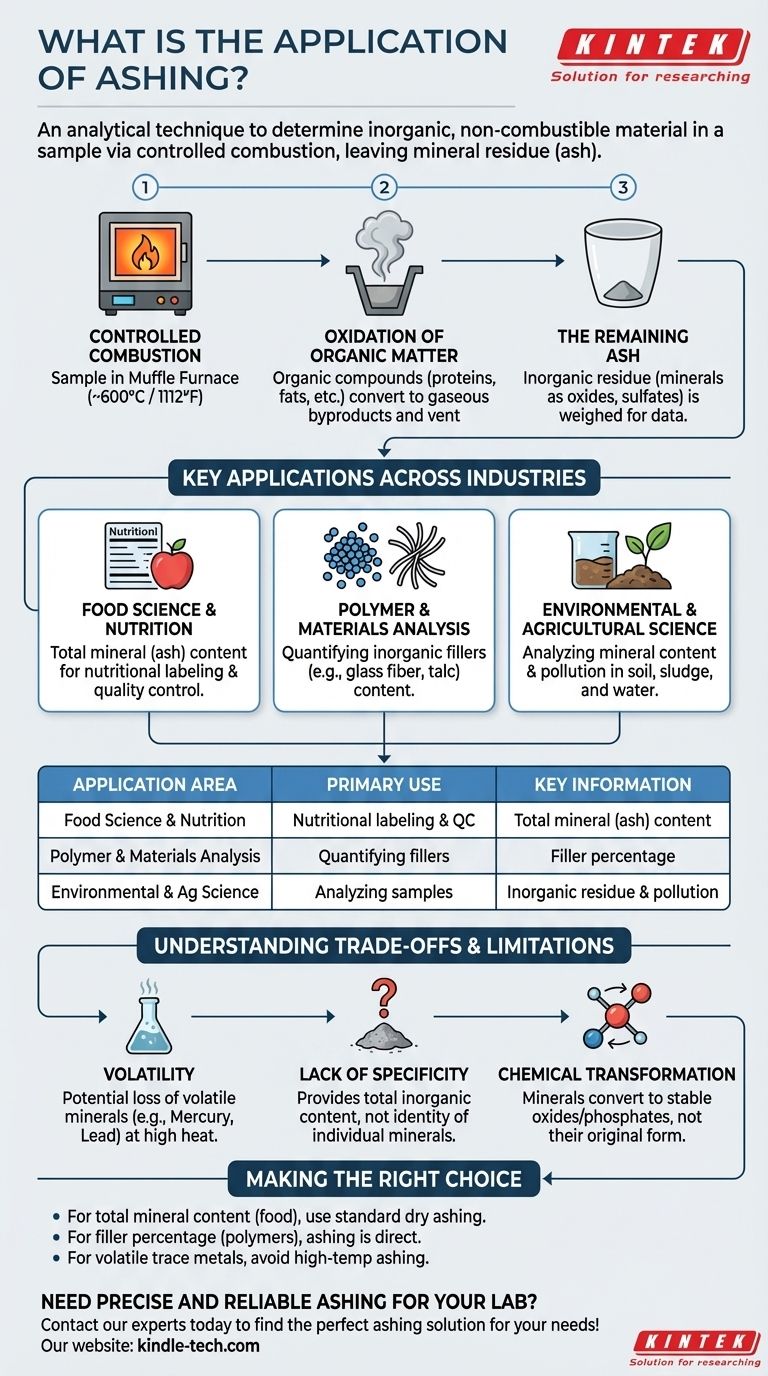

Le Principe Fondamental de la Calcination

Pour comprendre son application, il faut d'abord comprendre son fonctionnement. C'est un processus de décomposition thermique qui exploite les différentes propriétés des composés organiques et inorganiques.

Combustion Contrôlée

Le processus est généralement effectué dans un four à moufle à haute température. Un échantillon pré-pesé est placé à l'intérieur et chauffé en présence d'air, généralement à une température avoisinant 600 °C (1112 °F).

Oxydation de la Matière Organique

À cette température élevée, les composants organiques de l'échantillon (tels que les protéines, les graisses et les glucides) réagissent avec l'oxygène et se comburent. Ils sont convertis en sous-produits gazeux comme le dioxyde de carbone et la vapeur d'eau, qui sont ensuite évacués du four.

Les Cendres Résiduelles

Le matériau restant est le résidu inorganique. Ces substances non combustibles, principalement des minéraux, sont converties en formes plus stables comme des oxydes, des sulfates et des phosphates. Le poids de ces cendres fournit les données analytiques clés.

Applications Clés dans Diverses Industries

Bien que son utilisation en science alimentaire soit prédominante, le principe de la calcination s'applique dans divers domaines pour le contrôle qualité et la caractérisation des matériaux.

Science Alimentaire et Nutrition

C'est l'application la plus courante. La teneur totale en cendres est un paramètre obligatoire sur de nombreuses étiquettes nutritionnelles car elle représente la quantité totale de minéraux. C'est un moyen rapide et efficace de mesurer la valeur nutritionnelle non organique d'un produit alimentaire.

Analyse des Polymères et des Matériaux

Dans l'industrie des plastiques et des composites, la calcination est utilisée pour déterminer la teneur en charges inorganiques. Des matériaux comme la fibre de verre, le talc ou le carbonate de calcium sont souvent ajoutés aux polymères pour améliorer leurs propriétés. La calcination brûle la matrice polymère, laissant la charge à peser.

Science Environnementale et Agricole

La calcination est utilisée pour analyser la teneur en minéraux du sol, le résidu inorganique dans les boues, ou les particules collectées à partir d'échantillons d'eau. Cela aide à évaluer la qualité du sol, les niveaux de pollution et la composition environnementale.

Comprendre les Compromis et les Limites

La calcination est un outil puissant, mais c'est un instrument destructif et quelque peu grossier. Comprendre ses limites est crucial pour une interprétation précise des résultats.

Le Problème de la Volatilité

Un inconvénient majeur est la perte potentielle de minéraux volatils. Certains éléments et leurs composés (comme le mercure, le plomb et certains halogénures) peuvent se vaporiser et être perdus aux températures élevées utilisées dans la calcination sèche. Cela peut conduire à une sous-estimation de la teneur réelle en minéraux.

Manque de Spécificité

Un test de calcination standard fournit la teneur inorganique totale, et non l'identité ou la quantité des minéraux individuels. Il indique *quelle quantité* de cendre est présente, mais pas de quoi cette cendre est composée. Des techniques analytiques ultérieures, comme la spectroscopie, sont nécessaires pour identifier des éléments spécifiques.

Transformation Chimique

La chaleur élevée modifie fondamentalement la forme chimique des minéraux. Ce que vous pesez sont principalement des oxydes et des phosphates, et non les minéraux tels qu'ils existaient à l'origine dans l'échantillon. C'est une distinction importante pour l'analyse chimique avancée.

Faire le Bon Choix pour Votre Objectif

Appliquer efficacement la calcination dépend entièrement de ce que vous devez mesurer.

- Si votre objectif principal est la teneur totale en minéraux pour l'étiquetage nutritionnel : La calcination sèche standard est une méthode efficace et acceptée par l'industrie à cette fin.

- Si votre objectif principal est de déterminer le pourcentage de charge dans un polymère : La calcination est une méthode excellente et directe pour quantifier la charge de remplissage inorganique.

- Si votre objectif principal est l'analyse de métaux traces spécifiques potentiellement volatils : Vous devriez éviter la calcination à haute température et utiliser plutôt la calcination humide ou des méthodes spectroscopiques directes.

Comprendre à la fois le but et les limites de la calcination est la clé pour l'exploiter en tant qu'outil analytique efficace.

Tableau Récapitulatif :

| Domaine d'Application | Utilisation Principale de la Calcination | Information Clé Obtenue |

|---|---|---|

| Science Alimentaire & Nutrition | Étiquetage nutritionnel et contrôle qualité | Teneur totale en minéraux (cendres) |

| Analyse des Polymères & Matériaux | Quantification des charges inorganiques (ex. fibre de verre) | Pourcentage de charge dans un matériau |

| Science Environnementale & Agricole | Analyse des échantillons de sol, de boues et d'eau | Résidu inorganique et niveaux de pollution |

Besoin d'une calcination précise et fiable pour votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire de haute qualité, y compris les fours à moufle essentiels pour des procédures de calcination précises. Que vous soyez dans la science alimentaire, les essais de matériaux ou l'analyse environnementale, nos solutions vous aident à obtenir des résultats cohérents et fiables pour votre contrôle qualité et votre recherche.

Contactez nos experts dès aujourd'hui pour trouver la solution de calcination parfaite pour les besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le matériau intérieur d'un four à moufle ? Choisissez le bon revêtement pour votre application

- Quel est l'objectif d'un four à moufle ? Réaliser un traitement pur à haute température

- Comment refroidir un four à moufle ? Assurer la sécurité et maximiser la durée de vie de l'équipement

- Quels sont les principes de fonctionnement d'un four ? Un guide sur le chauffage par combustion, résistance et induction

- Les différents liquides fondent-ils à des vitesses différentes ? Découvrez la science des points de fusion et des propriétés des matériaux