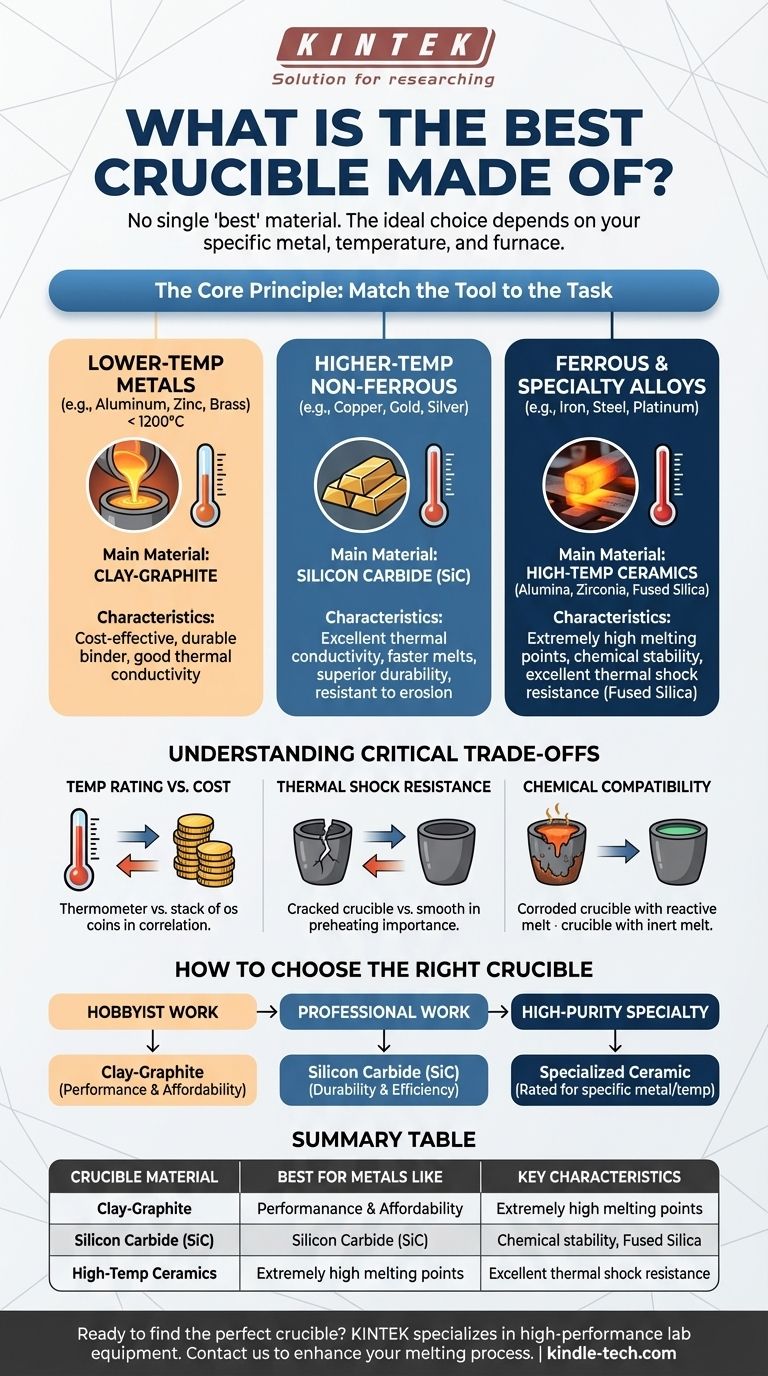

Il n'existe pas de "meilleur" matériau unique pour un creuset. Le choix idéal dépend entièrement du métal spécifique que vous faites fondre, de la température requise et du type de four que vous utilisez. Les matériaux haute performance les plus courants sont le graphite, l'argile-graphite et les céramiques avancées comme le carbure de silicium.

Le principe fondamental est d'adapter l'outil à la tâche. Le "meilleur" creuset n'est pas le plus cher ou le plus résistant à la chaleur en termes absolus, mais celui dont les propriétés de résistance à la température, d'inertie chimique et de tolérance aux chocs thermiques correspondent le mieux à vos objectifs spécifiques en matière de travail des métaux.

Adapter le matériau du creuset à l'application

Le facteur principal qui dicte votre choix de creuset est le point de fusion et la nature chimique du métal avec lequel vous avez l'intention de travailler. Un matériau parfait pour l'aluminium échouera s'il est utilisé pour le fer.

Pour les métaux à basse température (par exemple, aluminium, zinc, laiton)

Pour les métaux fondant en dessous d'environ 1200°C (2200°F), les creusets en argile-graphite sont le choix le plus courant et le plus économique.

La combinaison de l'argile comme liant et du graphite pour la conductivité thermique crée un récipient durable et efficace pour les amateurs et de nombreuses applications professionnelles. Ils offrent de bonnes performances pour leur prix.

Pour les métaux non ferreux à haute température (par exemple, cuivre, or, argent)

Lorsque vous travaillez avec des métaux qui nécessitent des températures plus élevées ou lorsque vous recherchez une plus grande durabilité et efficacité, les creusets en carbure de silicium (SiC) sont une option supérieure.

Ce sont généralement des composites de carbure de silicium et de graphite. Ils possèdent une excellente conductivité thermique, ce qui permet des temps de fusion plus rapides et une meilleure efficacité énergétique. Ils sont également nettement plus durables et résistants à l'érosion que les creusets standard en argile-graphite.

Pour les métaux ferreux et les alliages spéciaux (par exemple, fer, acier, platine)

La fusion du fer, de l'acier et d'autres alliages à haute température dépasse les limites des creusets courants. Ces applications exigent des creusets en céramique haute température spécialisés.

Des matériaux comme l'alumine, la zircone ou la magnésie sont utilisés pour leurs points de fusion extrêmement élevés et leur stabilité chimique. Pour les fusions de haute pureté, en particulier avec les métaux précieux, la silice fondue (quartz) est souvent choisie pour son exceptionnelle résistance aux chocs thermiques et son inertie, évitant la contamination du produit final.

Comprendre les compromis critiques

Le choix d'un creuset implique d'équilibrer les caractéristiques de performance. Comprendre ces compromis est essentiel pour éviter des échecs coûteux et réussir une fusion.

Température nominale vs. Coût

Il existe une corrélation directe et forte entre la température de service maximale d'un creuset et son coût. Un creuset de base en argile-graphite peut être relativement peu coûteux, tandis qu'un creuset en zircone de haute pureté pour les alliages spéciaux peut coûter des ordres de grandeur plus cher.

Résistance aux chocs thermiques

Le choc thermique est la contrainte qu'un matériau subit lorsque sa température change rapidement, entraînant souvent des fissures et une défaillance catastrophique.

Un creuset doit toujours être préchauffé doucement avant d'être chargé et exposé à la pleine chaleur. Des matériaux comme la silice fondue sont exceptionnellement résistants aux chocs thermiques, tandis que certaines céramiques peuvent être plus fragiles et nécessitent un cycle de chauffage très prudent.

Compatibilité chimique

Les métaux en fusion et les fondants utilisés pour les purifier peuvent être très réactifs. Un matériau de creuset incorrect peut être activement attaqué et dissous par la fusion, ce qui ruine le creuset et contamine votre métal.

Il est essentiel de s'assurer que le matériau de creuset choisi est chimiquement inerte aux métaux et additifs spécifiques que vous prévoyez d'utiliser.

Comment choisir le bon creuset

Basez votre décision sur votre cas d'utilisation le plus courant et le plus exigeant.

- Si votre objectif principal est le travail d'amateur avec l'aluminium, le zinc ou le laiton : Un creuset en argile-graphite offre le meilleur équilibre entre performance et abordabilité.

- Si votre objectif principal est le travail professionnel avec le cuivre, le bronze ou les métaux précieux : Investir dans un creuset en carbure de silicium (SiC) sera rentable en termes de durabilité, de longévité et d'efficacité du four.

- Si votre objectif principal est la fusion du fer, de l'acier ou des métaux spéciaux de haute pureté : Vous devez sélectionner un creuset en céramique spécialisé (alumine, silice fondue, etc.) spécifiquement conçu pour ce métal et cette plage de températures.

En fin de compte, la sélection du creuset correct est une étape fondamentale pour garantir une fusion sûre, efficace et réussie.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour des métaux comme | Caractéristiques clés |

|---|---|---|

| Argile-Graphite | Aluminium, Zinc, Laiton | Économique, durable pour des températures <1200°C |

| Carbure de silicium (SiC) | Cuivre, Or, Argent | Haute conductivité thermique, durable, efficace |

| Céramiques haute température (Alumine, Zircone, Silice fondue) | Fer, Acier, Platine | Résistance extrême à la chaleur, inertie chimique |

Prêt à trouver le creuset parfait pour les besoins spécifiques de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris une large gamme de creusets conçus pour un contrôle précis de la température et une compatibilité chimique. Que vous fassiez fondre de l'aluminium ou des alliages de haute pureté, nos experts peuvent vous aider à sélectionner le bon outil pour des résultats sûrs et efficaces. Contactez-nous dès aujourd'hui pour améliorer votre processus de fusion et garantir des résultats réussis !

Guide Visuel

Produits associés

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creuset en graphite pur de haute pureté pour l'évaporation

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

Les gens demandent aussi

- Pourquoi les creusets en oxyde de magnésium (MgO) sont-ils utilisés à la place des creusets métalliques standard ? Assurer une synthèse de haute pureté

- Quelle est la fonction d'un creuset en carbone vitreux dans les bains de sels LiF–NaF–KF ? Amélioration de la purification grâce à une conception à double action

- Pourquoi les creusets en alumine sont-ils sélectionnés pour la synthèse LTPO ? Assurer la pureté chimique lors de la calcination à haute température

- Comment fonctionne un creuset ? Le guide essentiel des conteneurs de fusion à haute température

- Quel est le but d'un creuset ? Un guide pour le confinement et la pureté à haute température

- Un creuset peut-il résister à des températures élevées ? Choisir le bon matériau pour la chaleur extrême

- Quelle est la fonction du creuset en graphite lors du traitement de frittage parPressage Isostatique à Chaud (HIP) du ZnS ? Sécurisez votre processus

- Pouvez-vous faire fondre du cuivre dans un creuset en céramique ? Oui, avec le bon choix de creuset.