La meilleure fréquence pour le chauffage par induction n'est pas une valeur unique ; elle est entièrement déterminée par votre objectif spécifique pour le matériau. Le principe fondamental est que la fréquence contrôle la profondeur à laquelle la chaleur pénètre dans une pièce. Les hautes fréquences créent une chaleur peu profonde près de la surface, tandis que les basses fréquences pénètrent beaucoup plus profondément.

La décision centrale dans le chauffage par induction tourne autour d'un seul compromis : les fréquences plus élevées concentrent la chaleur sur la surface pour des tâches telles que le durcissement superficiel, tandis que les fréquences plus basses dirigent la chaleur plus profondément dans la pièce pour des processus tels que le forgeage ou le durcissement profond de grands composants.

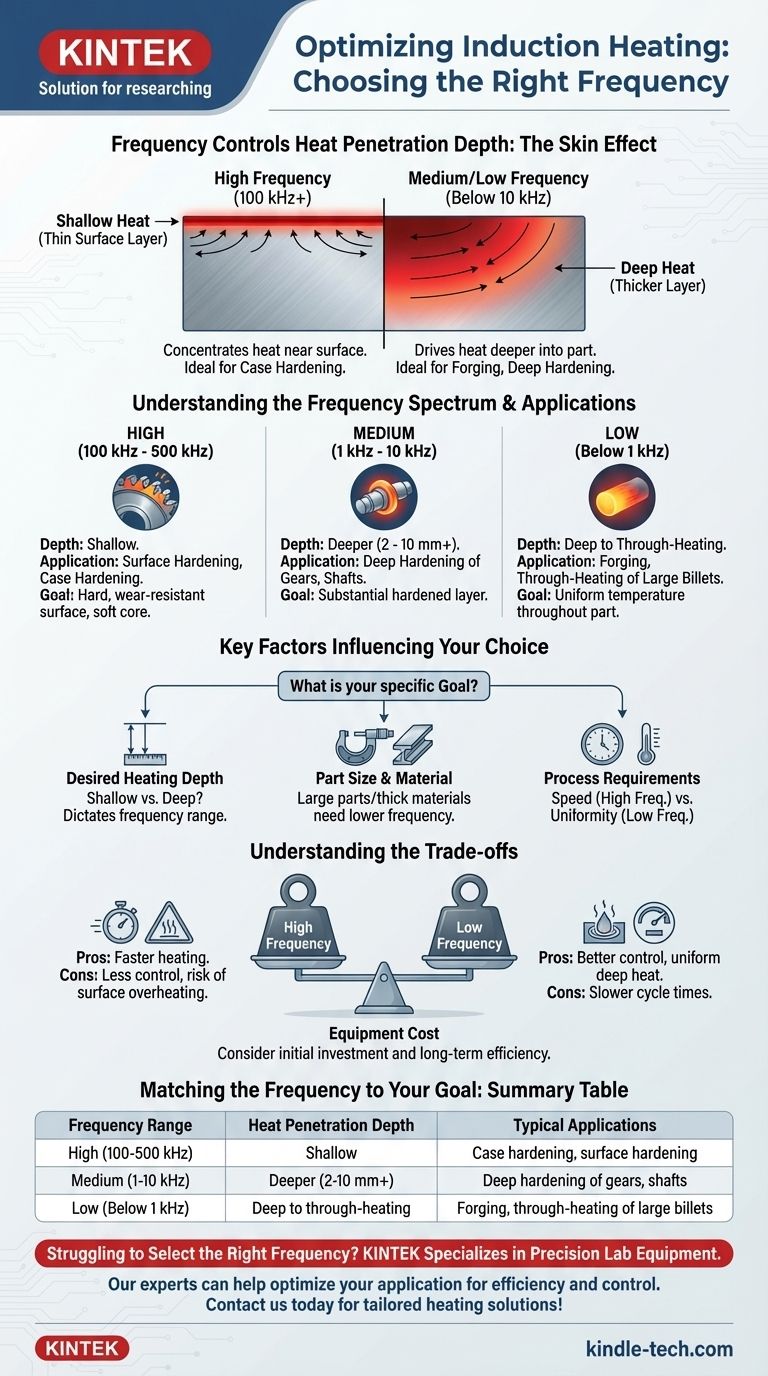

Le principe fondamental : Fréquence et profondeur de chaleur

Pour sélectionner la bonne fréquence, vous devez d'abord comprendre comment elle dicte le comportement du processus de chauffage. Ceci est régi par un phénomène connu sous le nom « d'effet de peau ».

Comment fonctionne le chauffage par induction

Le chauffage par induction utilise un champ magnétique alternatif puissant pour induire des courants électriques, appelés courants de Foucault, à l'intérieur d'une pièce conductrice. La résistance naturelle du matériau au flux de ces courants génère une chaleur précise et rapide sans aucun contact physique.

L'« Effet de Peau » : Pourquoi la fréquence est importante

La fréquence du courant alternatif est la variable critique. À mesure que la fréquence augmente, les courants de Foucault induits sont forcés de circuler dans une couche plus mince près de la surface de la pièce. C'est ce qu'on appelle l'effet de peau.

Cette relation vous donne un contrôle direct sur le profil de chauffage. En sélectionnant une fréquence, vous sélectionnez également la profondeur de pénétration de la chaleur.

Haute fréquence pour le chauffage de surface

Le chauffage par induction à haute fréquence fonctionne généralement dans la plage de 100 kHz à 500 kHz. En raison du fort effet de peau à ces fréquences, la chaleur est générée dans une couche très mince à la surface du matériau.

Cela le rend idéal pour les applications nécessitant une surface dure et résistante à l'usure tout en laissant le cœur du composant doux et ductile.

Fréquence moyenne pour une pénétration plus profonde

Le chauffage à fréquence moyenne fonctionne à une plage inférieure, généralement entre 1 kHz et 10 kHz. La fréquence plus basse permet aux courants induits de voyager plus profondément dans la pièce.

Il en résulte une profondeur de durcissement effective de 2 à 10 mm ou plus, ce qui le rend adapté au traitement de pièces plus grandes comme les engrenages et les arbres qui nécessitent une couche durcie substantielle, et pas seulement un traitement de surface.

Facteurs clés influençant votre choix

Bien que la profondeur de chaleur souhaitée soit le moteur principal, d'autres facteurs doivent être pris en compte pour optimiser le processus.

Profondeur de chauffage souhaitée

C'est la question la plus importante à laquelle il faut répondre. Effectuez-vous un durcissement superficiel peu profond sur un petit arbre, ou avez-vous besoin de chauffer un lingot entier pour le forgeage ? La réponse vous orientera immédiatement vers une fréquence haute ou basse.

Taille et matériau de la pièce

La taille de la pièce est cruciale. Les pièces grandes et épaisses nécessitent des fréquences plus basses pour permettre à l'énergie de pénétrer efficacement jusqu'au cœur. Les propriétés électriques et magnétiques spécifiques du matériau influencent également l'efficacité avec laquelle il se couple au champ magnétique à une fréquence donnée.

Exigences du processus

Considérez l'objectif de fabrication global. La vitesse est-elle la priorité ? Le durcissement superficiel à haute fréquence peut être extrêmement rapide. L'uniformité est-elle la priorité ? Une chaleur de « trempage » à fréquence plus basse peut être nécessaire pour garantir qu'une grande pièce est chauffée uniformément.

Comprendre les compromis

Le choix d'une fréquence implique d'équilibrer des facteurs concurrents. Un mauvais choix peut entraîner un chauffage inefficace ou des pièces endommagées.

Efficacité contre contrôle

Les fréquences plus élevées transfèrent souvent l'énergie dans la pièce plus rapidement, ce qui entraîne des temps de cycle plus rapides. Cependant, ce chauffage superficiel rapide peut être difficile à contrôler et peut ne pas convenir lorsqu'une chaleur profonde et progressive est requise.

Surchauffe de la surface

Un piège courant est d'utiliser une fréquence trop élevée pour la profondeur souhaitée. Cela provoquera un chauffage de la surface beaucoup trop rapide, risquant de la faire fondre ou de la compromettre bien avant que le cœur n'atteigne la température cible.

Coût de l'équipement

Le coût de l'équipement de chauffage par induction doit également être pris en compte. Comme indiqué dans les analyses de processus, il est parfois possible qu'une machine à fréquence moyenne de plus grande puissance obtienne un résultat similaire à celui d'une machine à haute fréquence de moindre puissance, ce qui peut avoir un impact sur l'investissement initial.

Adapter la fréquence à votre objectif

Votre application dicte la fréquence optimale. Il n'y a pas d'option universellement « meilleure », seulement le bon outil pour le travail.

- Si votre objectif principal est le durcissement superficiel en couche mince : Une fréquence élevée (supérieure à 100 kHz) est le choix correct pour concentrer l'énergie sur la surface.

- Si votre objectif principal est le durcissement profond sur de grandes pièces : Une fréquence moyenne (1-10 kHz) fournira la pénétration de chaleur nécessaire pour une couche durcie épaisse et robuste.

- Si votre objectif principal est le chauffage traversant pour le forgeage ou le formage : Une fréquence basse à moyenne est nécessaire pour garantir que toute la section transversale de la pièce atteigne une température uniforme.

En comprenant la relation directe entre la fréquence et la profondeur de chaleur, vous pouvez sélectionner en toute confiance le processus approprié pour votre application spécifique.

Tableau récapitulatif :

| Plage de fréquence | Profondeur de pénétration de la chaleur | Applications typiques |

|---|---|---|

| Haute (100 kHz - 500 kHz) | Peu profonde (fine couche superficielle) | Durcissement superficiel, durcissement de surface |

| Moyenne (1 kHz - 10 kHz) | Plus profonde (2 mm - 10 mm+) | Durcissement profond d'engrenages, d'arbres |

| Basse (Inférieure à 1 kHz) | Chauffage profond à travers | Forgeage, chauffage traversant de grands lingots |

Vous avez du mal à sélectionner la bonne fréquence pour votre processus de chauffage par induction ? KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables, offrant des solutions sur mesure pour les défis de chauffage de votre laboratoire. Nos experts peuvent vous aider à optimiser votre application pour l'efficacité et le contrôle. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir d'excellents résultats avec l'équipement approprié !

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Instrument de tamisage électromagnétique tridimensionnel

- Presse chauffante à double plaque pour laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Comment un four de pressage à chaud sous vide optimise-t-il la densité des superalliages Ni-Co-Al grâce à des paramètres de processus spécifiques ?

- Pourquoi est-il nécessaire de maintenir un niveau de vide d'environ 30 Pa dans un four de pressage à chaud sous vide lors de la préparation de matériaux composites C-SiC-B4C ?

- Comment la pression mécanique d'un four de frittage sous vide facilite-t-elle la densification des composites B4C/Al ?

- Quels sont les avantages techniques du pressage à chaud sous vide ? Optimiser les performances des composites SiCp/6061