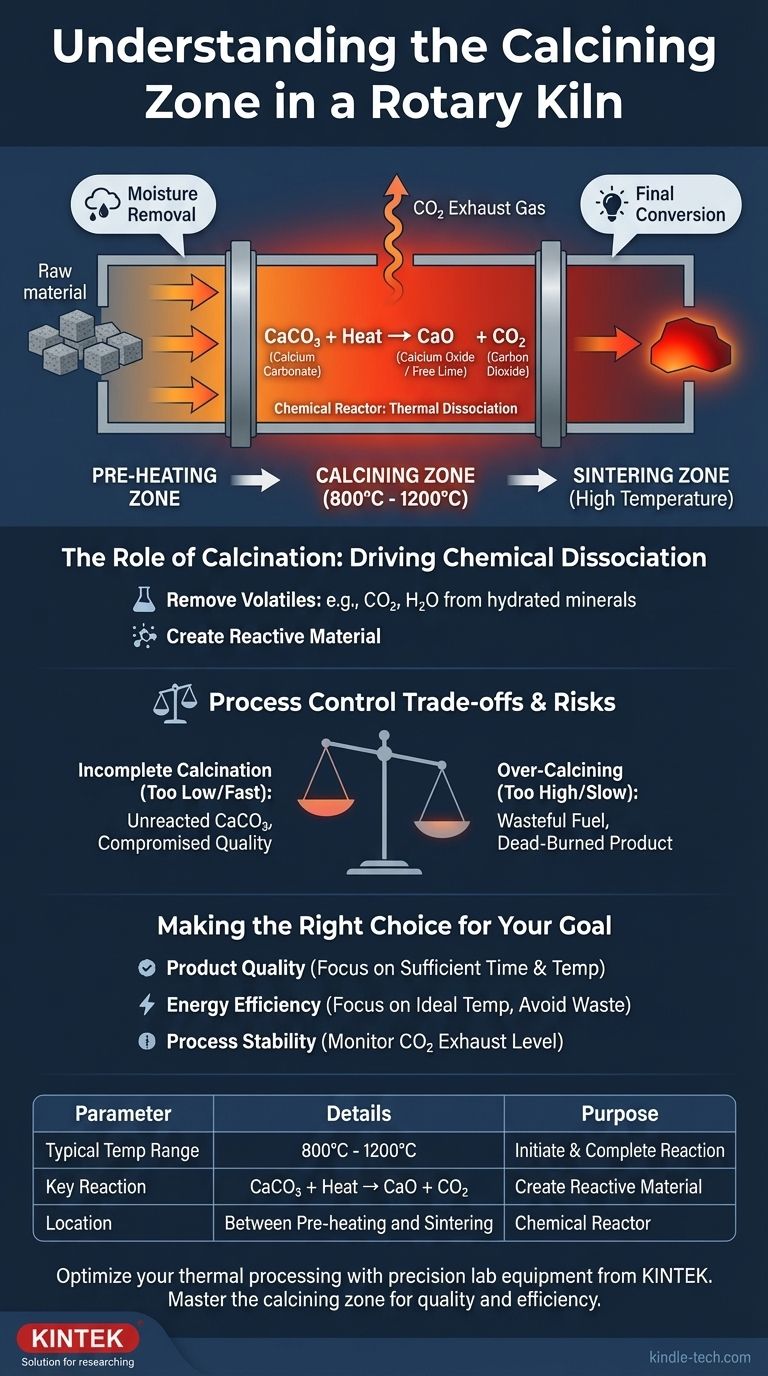

Dans un système de four rotatif, la zone de calcination est la section spécifique à haute température où la matière première subit une transformation chimique fondamentale. Ce processus, connu sous le nom de calcination, utilise des températures comprises entre 800 °C et 1200 °C pour décomposer des matériaux tels que le carbonate de calcium (CaCO₃) en une substance plus réactive comme l'oxyde de calcium (CaO), ou chaux vive, tout en expulsant le dioxyde de carbone (CO₂).

L'objectif de la zone de calcination n'est pas simplement de chauffer le matériau, mais d'agir comme un réacteur chimique. Elle prépare la charge brute pour l'étape finale à plus haute température en initiant une décomposition chimique et en éliminant les composants volatils, une étape critique dans la fabrication de produits tels que le ciment et la chaux.

Le rôle de la zone de calcination dans un système de four

Un four moderne n'est pas un simple tube chauffé uniformément, mais une série de zones thermiques distinctes, chacune ayant un objectif spécifique. La zone de calcination est un maillon critique de cette chaîne.

Une étape dans un processus plus vaste

Le matériau entre généralement dans la zone de calcination après avoir traversé une zone de préchauffage. Dans cette étape précédente, la charge brute est chauffée et toute l'humidité libre est éliminée.

Après la zone de calcination, le matériau maintenant transformé passe dans une section encore plus chaude, souvent appelée zone de cuisson ou de frittage, pour sa conversion finale.

La réaction chimique centrale

L'événement déterminant dans cette zone est la calcination, une forme de dissociation thermique. Pour la production de ciment ou de chaux, il s'agit de la décomposition du carbonate de calcium.

La réaction est : CaCO₃ (Carbonate de calcium) + Chaleur → CaO (Oxyde de calcium) + CO₂ (Dioxyde de carbone).

Le CaO, ou « chaux vive », est le principal composant réactif nécessaire au produit final, tandis que le CO₂ est évacué sous forme de gaz d'échappement.

Paramètres de fonctionnement clés

La température dans cette zone est précise, généralement maintenue entre 800 °C et 1200 °C.

Cette plage est suffisamment chaude pour initier et achever la dissociation chimique, mais elle est délibérément maintenue en dessous des températures de frittage finales, qui peuvent dépasser 1450 °C.

Ce que signifie réellement la « calcination »

Bien que souvent associée au ciment, le terme calcination s'applique à un ensemble plus large de processus industriels.

Favoriser la dissociation chimique

À la base, la calcination est le processus de chauffage d'un matériau solide à haute température en l'absence d'air pour provoquer une décomposition chimique.

L'objectif est de modifier la structure chimique du matériau en éliminant un composant volatil.

Au-delà des carbonates

Ce processus ne se limite pas à l'élimination du CO₂. Il est également utilisé pour éliminer l'eau chimiquement liée des minéraux hydratés.

Par exemple, le chauffage du borax ou de la bauxite est également une forme de calcination, expulsant les molécules d'eau pour créer un matériau plus concentré ou plus réactif.

Comprendre les compromis et le contrôle du processus

Un contrôle efficace de la zone de calcination est un équilibre constant entre garantir la qualité du produit et maintenir l'efficacité opérationnelle. Une mauvaise gestion de cette étape a des conséquences importantes.

Le risque de calcination incomplète

Si la température est trop basse ou si le matériau traverse la zone trop rapidement, la calcination sera incomplète.

Cela laisse du CaCO₃ non réagi dans le matériau, ce qui compromet la qualité et la solidité chimique du produit final, comme le ciment.

Le problème de la surcalcination

Inversement, appliquer une chaleur excessive dans cette zone est un gaspillage et peut être contre-productif. Cela consomme plus de carburant que nécessaire, augmentant les coûts d'exploitation.

Pour certains matériaux, comme la chaux, une surchauffe peut produire un produit moins réactif, « calciné à mort », ce qui est indésirable.

L'importance de la séparation des zones

L'existence de zones de température distinctes, qui peuvent être réglées séparément, est cruciale. Elle permet aux opérateurs d'optimiser la réaction de calcination sans interférer avec les conditions nécessaires aux étapes de préchauffage précédentes ou de frittage ultérieures.

Faire le bon choix pour votre objectif

Atteindre le résultat souhaité dépend de la manière dont vous gérez les paramètres de la zone de calcination.

- Si votre objectif principal est la qualité du produit : Assurez-vous que le matériau dispose d'un temps de séjour suffisant et que la température est constamment supérieure au minimum requis pour une dissociation chimique complète (généralement au-dessus de 800 °C).

- Si votre objectif principal est l'efficacité énergétique : Évitez les températures excessivement élevées qui gaspillent du carburant et concentrez-vous plutôt sur le maintien de la température idéale nécessaire à la réaction, et pas plus.

- Si votre objectif principal est la stabilité du processus : Surveillez en permanence la composition des gaz d'échappement du four. Le niveau de CO₂ fournit un indicateur direct et en temps réel du taux et de l'achèvement de la réaction de calcination.

En fin de compte, maîtriser le contrôle de la zone de calcination est fondamental pour obtenir à la fois une production de haute qualité et une efficacité opérationnelle dans tout système de traitement thermique.

Tableau récapitulatif :

| Paramètre | Détails |

|---|---|

| Objectif | Réacteur chimique pour la dissociation thermique (calcination) |

| Plage de température typique | 800 °C - 1200 °C |

| Réaction clé | CaCO₃ + Chaleur → CaO (Chaux) + CO₂ |

| Fonction principale | Éliminer les composants volatils (ex. : CO₂, H₂O) pour créer un matériau réactif |

| Emplacement dans le four | Entre les zones de préchauffage et de frittage |

Optimisez votre traitement thermique avec l'équipement de laboratoire de précision de KINTEK.

La maîtrise de la zone de calcination est essentielle pour la qualité du produit et l'efficacité énergétique. Que vous soyez dans la production de ciment, de chaux ou de matériaux avancés, KINTEK fournit les fours, les étuves et les systèmes de contrôle de température durables dont vous avez besoin pour obtenir une calcination complète et efficace.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la stabilité et le rendement de votre processus.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Petit four rotatif électrique pour la régénération du charbon actif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs