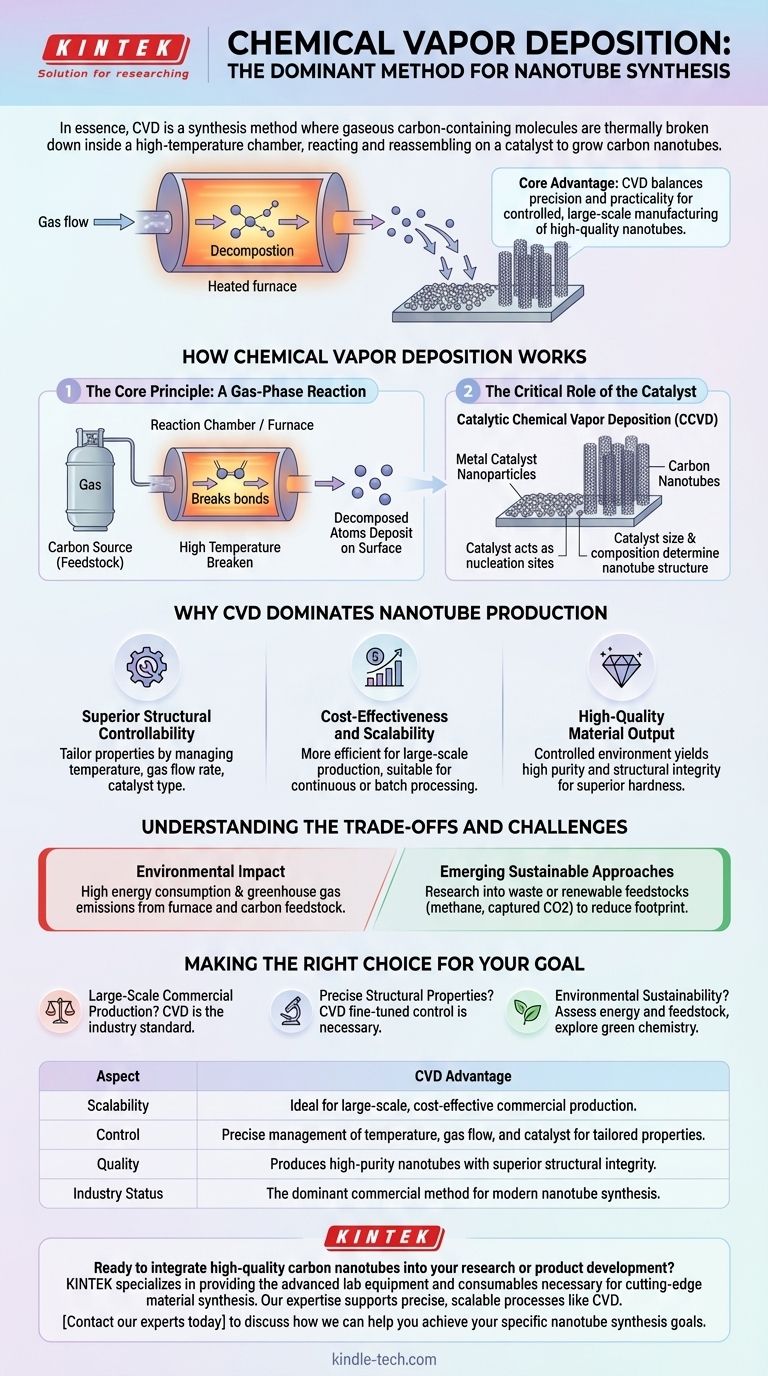

Essentiellement, le dépôt chimique en phase vapeur (CVD) est une méthode de synthèse où des molécules gazeuses contenant du carbone sont décomposées thermiquement à l'intérieur d'une chambre à haute température, réagissant et se réassemblant sur un catalyseur pour faire croître des nanotubes de carbone. Ce processus est la méthode commerciale dominante pour la production de nanotubes car il offre un contrôle inégalé sur la structure finale tout en étant plus rentable et plus évolutif que les techniques plus anciennes comme l'ablation laser ou la décharge à l'arc.

L'avantage fondamental du CVD est son équilibre entre précision et praticité. Il permet la fabrication contrôlée et à grande échelle de nanotubes de haute qualité, ce qui en fait l'épine dorsale de l'industrie moderne des nanomatériaux carbonés.

Comment fonctionne le dépôt chimique en phase vapeur

Le processus CVD peut être compris comme une conversion gaz-solide hautement contrôlée. Il implique trois composants fondamentaux : une source de carbone, de l'énergie et un catalyseur.

Le principe de base : une réaction en phase gazeuse

Le processus commence par l'introduction d'un gaz contenant du carbone, connu sous le nom de matière première (feedstock), dans une chambre de réaction ou un four.

Cette chambre est chauffée à une température élevée, fournissant l'énergie thermique nécessaire pour rompre les liaisons chimiques au sein des molécules de gaz.

Ces atomes décomposés se déposent ensuite sur une surface préparée, formant la structure solide des nanotubes de carbone.

Le rôle critique du catalyseur

Pour la synthèse des nanotubes, le processus est plus précisément appelé Dépôt Chimique en Phase Vapeur Catalytique (CCVD).

Un substrat à l'intérieur de la chambre est revêtu de nanoparticules d'un catalyseur métallique. Ces particules catalytiques agissent comme des sites de nucléation, ou « graines », à partir desquels les nanotubes commencent à croître.

La taille et la composition du catalyseur sont des variables critiques qui influencent directement le diamètre et la structure des nanotubes résultants.

Pourquoi le CVD domine la production de nanotubes

Bien qu'il existe d'autres méthodes, le CVD est devenu la norme de l'industrie pour des raisons claires et pratiques liées au contrôle, au coût et à la qualité.

Contrôlabilité structurelle supérieure

Le CVD offre un niveau de précision que d'autres méthodes n'ont pas. En gérant soigneusement des variables telles que la température, le débit de gaz et le type de catalyseur, les opérateurs peuvent adapter les propriétés spécifiques des nanotubes.

Ce contrôle est essentiel pour créer des matériaux adaptés à des applications spécifiques en électronique, dans les composites et en médecine.

Rentabilité et évolutivité

Comparé aux exigences énergétiques extrêmement élevées des méthodes d'ablation laser ou de décharge à l'arc, le CVD est plus efficace pour la production à grande échelle.

Son adaptabilité aux processus continus ou par lots en fait l'option la plus économiquement viable pour la production commerciale et industrielle.

Rendement de matériaux de haute qualité

L'environnement contrôlé d'un réacteur CVD donne des nanotubes de haute pureté et d'intégrité structurelle.

Ceci produit des matériaux avec une dureté et une résistance aux dommages supérieures, ce qui est une exigence clé pour les applications de matériaux avancés.

Comprendre les compromis et les défis

Malgré ses avantages, le processus CVD n'est pas sans considérations importantes, en particulier concernant son empreinte environnementale.

Impact environnemental

Le processus de synthèse est la principale source d'écotoxicité potentielle dans le cycle de vie des nanotubes.

Ceci est dû à la consommation d'énergie élevée nécessaire pour maintenir les températures du four et aux émissions de gaz à effet de serre en fonction de la matière première carbonée utilisée.

Approches durables émergentes

Pour relever ces défis, la recherche se concentre sur des alternatives plus écologiques.

Ceci inclut l'utilisation de déchets ou de matières premières renouvelables, comme le méthane issu de la pyrolyse ou même le dioxyde de carbone capturé à partir de processus industriels, afin de réduire l'impact environnemental global.

Faire le bon choix pour votre objectif

La sélection ou l'évaluation d'une méthode de synthèse dépend entièrement du résultat souhaité.

- Si votre objectif principal est la production commerciale à grande échelle : Le CVD est la norme établie de l'industrie en raison de son évolutivité et de sa rentabilité inégalées.

- Si votre objectif principal est des propriétés structurelles précises : Le contrôle finement ajusté offert par le CVD est nécessaire pour créer des nanotubes personnalisés pour des applications haute performance.

- Si votre objectif principal est la durabilité environnementale : Vous devez évaluer attentivement la consommation d'énergie et la matière première de tout processus CVD et explorer les alternatives de chimie verte émergentes.

En fin de compte, le dépôt chimique en phase vapeur est la technologie fondamentale pour la synthèse des nanotubes, mais son application responsable nécessite une compréhension claire de ses compromis opérationnels.

Tableau récapitulatif :

| Aspect | Avantage du CVD |

|---|---|

| Évolutivité | Idéal pour la production commerciale rentable à grande échelle |

| Contrôle | Gestion précise de la température, du débit de gaz et du catalyseur pour des propriétés sur mesure |

| Qualité | Produit des nanotubes de haute pureté avec une intégrité structurelle supérieure |

| Statut industriel | La méthode commerciale dominante pour la synthèse moderne des nanotubes |

Prêt à intégrer des nanotubes de carbone de haute qualité dans votre recherche ou développement de produits ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires à la synthèse de matériaux de pointe. Notre expertise soutient des processus précis et évolutifs comme le CVD. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à atteindre vos objectifs spécifiques de synthèse de nanotubes.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Comment la température du procédé influence-t-elle le dépôt de couches minces et quelles en sont les limites ? Équilibrer qualité et contraintes thermiques

- Quels sont quelques exemples de précurseurs solides et gazeux utilisés dans la CVD du graphène ? Optimisez votre processus de synthèse

- Quels sont les avantages de la méthode HFCVD pour la préparation de films de diamant ? Croissance plus rapide et efficacité industrielle

- Qu'est-ce que le dépôt chimique en phase vapeur organométallique ? Un guide pour la croissance de films minces de haute pureté

- Quel rôle joue l'équipement FC-CVD dans la synthèse d'aérogels de nanotubes de carbone ? Production de nanostructures 3D à haute porosité

- Qu'est-ce que le dépôt chimique en phase vapeur à pression atmosphérique de graphène ? Production évolutive pour les applications industrielles

- Quelles sont les étapes générales du procédé HTCVD ? Maîtriser le dépôt de couches minces à haute température

- Qu'est-ce que la méthode chimique de dépôt de couches minces ? Construire des films à partir du niveau moléculaire