L'étape de refroidissement du traitement thermique est le processus contrôlé de réduction de la température d'un métal après qu'il ait été chauffé à un point spécifique. C'est souvent la phase la plus critique, car la vitesse et la méthode de refroidissement – connues sous le nom de trempe – déterminent directement les propriétés mécaniques finales du matériau, telles que sa dureté, sa résistance et sa ductilité. Le choix de la méthode de refroidissement peut aller d'une immersion rapide dans la saumure à un refroidissement lent sur plusieurs heures à l'intérieur d'un four.

Le principe fondamental à comprendre est qu'il ne s'agit pas seulement de refroidir le métal. La vitesse de refroidissement dicte la structure microscopique finale du matériau, fixant les propriétés souhaitées et le transformant pour son usage prévu.

Pourquoi la vitesse de refroidissement est le facteur décisif

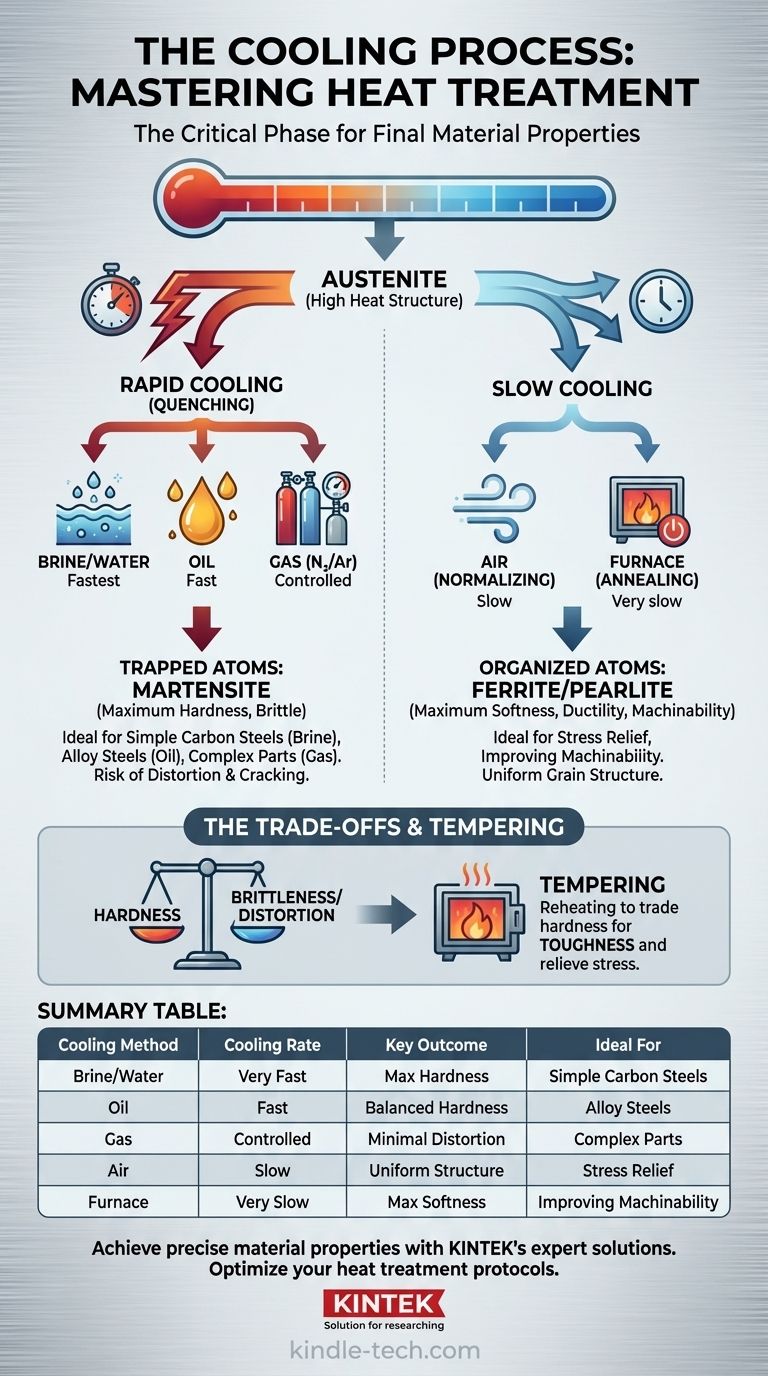

À des températures de traitement thermique élevées, la structure atomique d'un métal comme l'acier se transforme en une forme appelée austénite. L'objectif du processus de refroidissement est de contrôler la façon dont cette austénite se retransforme en une structure différente à température ambiante.

La science de la transformation

Lorsqu'il est refroidi rapidement, les atomes n'ont pas le temps de se réorganiser en un état doux et stable. Ils se retrouvent piégés dans une structure très contrainte, dure et fragile, telle que la martensite. C'est l'objectif principal des processus de durcissement.

Lorsqu'il est refroidi lentement, les atomes ont amplement le temps de se déplacer dans une structure cristalline organisée et peu contrainte. Il en résulte un matériau plus doux, plus ductile et plus usinable avec des structures comme la ferrite et la perlite.

Méthodes de refroidissement courantes et leur objectif

Le "trempeur", ou milieu de refroidissement, est choisi en fonction de la vitesse de refroidissement souhaitée, du type de métal et de la géométrie de la pièce. Chaque milieu extrait la chaleur à une vitesse différente.

Trempe : Le chemin vers une dureté maximale

La trempe fait référence à tout processus de refroidissement rapide. L'objectif est de refroidir le métal suffisamment vite pour empêcher la formation de structures molles.

- Trempe à la saumure ou à l'eau : Une solution d'eau salée offre la vitesse de refroidissement la plus rapide. Elle est extrêmement efficace mais aussi la plus sévère, créant d'énormes contraintes internes qui peuvent provoquer la déformation ou la fissuration de pièces minces ou complexes.

- Trempe à l'huile : L'huile refroidit plus lentement que l'eau. Cela en fait un choix très courant pour de nombreux aciers alliés, car elle offre un bon équilibre entre l'obtention d'une dureté élevée et la réduction du risque de déformation.

- Trempe au gaz : L'utilisation de gaz comme l'azote ou l'argon sous haute pression offre un processus de refroidissement très contrôlé et propre. C'est plus lent que l'huile mais idéal pour les pièces de grande valeur, les géométries complexes et les matériaux avancés utilisés dans l'aérospatiale où la minimisation de la déformation est critique. En règle générale, l'acier utilise de l'azote pur à 99,995 %, tandis que les superalliages peuvent nécessiter de l'azote ou de l'argon à 99,999 %.

Refroidissement lent : Prioriser la stabilité et l'usinabilité

Tout traitement thermique n'est pas destiné au durcissement. Parfois, l'objectif est d'adoucir le métal, de soulager les contraintes ou d'affiner sa structure granulaire interne.

- Recuit : Cela implique de refroidir le matériau aussi lentement que possible, souvent en le laissant à l'intérieur du four éteint. Il produit l'état le plus doux et le plus ductile, rendant le métal facile à usiner ou à former.

- Normalisation : Cela implique de retirer la pièce du four et de la laisser refroidir à l'air ambiant. C'est plus rapide que le recuit mais beaucoup plus lent que la trempe. La normalisation est souvent utilisée pour créer une structure granulaire plus uniforme et soulager les contraintes accumulées lors des étapes de fabrication précédentes comme le forgeage ou le formage à froid.

Comprendre les compromis : Dureté vs Fragilité

Le choix d'un processus de refroidissement est un exercice d'équilibre. L'atteinte d'une propriété signifie souvent le sacrifice d'une autre.

Le risque de déformation et de fissuration

Plus la vitesse de refroidissement est rapide, plus le choc thermique et les contraintes internes sont importants. Bien qu'une trempe rapide produise une dureté maximale, elle crée également un risque élevé de déformation, de distorsion ou même de fissuration de la pièce. Le trempeur doit être suffisamment agressif pour durcir la pièce mais pas au point de la détruire.

Le besoin de revenu

Une pièce qui a été trempée à sa dureté maximale est presque toujours trop fragile pour toute application pratique. Elle est comme du verre – dure mais facilement cassable.

Pour cette raison, la trempe est presque toujours suivie d'un second traitement thermique appelé revenu. Ce processus implique de réchauffer la pièce durcie à une température beaucoup plus basse pour soulager les contraintes et échanger une petite quantité de dureté contre une augmentation significative de la ténacité.

Sélection du bon processus de refroidissement

Votre choix de méthode de refroidissement doit être aligné avec les propriétés finales requises pour votre composant.

- Si votre objectif principal est une dureté maximale : Utilisez la trempe la plus agressive que votre matériau peut tolérer sans défaillance, comme la saumure pour les aciers au carbone simples ou une huile rapide pour les alliages.

- Si votre objectif principal est de minimiser la déformation : Utilisez une méthode plus lente et plus contrôlée comme la trempe au gaz sous vide ou une huile plus douce, en particulier pour les pièces complexes ou de haute précision.

- Si votre objectif principal est d'améliorer l'usinabilité ou la douceur : Utilisez un processus de refroidissement lent comme le refroidissement au four (recuit) ou le refroidissement à l'air (normalisation).

En fin de compte, maîtriser le processus de refroidissement, c'est maîtriser les propriétés finales du métal lui-même.

Tableau récapitulatif :

| Méthode de refroidissement | Vitesse de refroidissement | Résultat clé | Idéal pour |

|---|---|---|---|

| Trempe à la saumure/eau | Très rapide | Dureté maximale (Martensite) | Aciers au carbone simples |

| Trempe à l'huile | Rapide | Dureté équilibrée et déformation réduite | Aciers alliés |

| Trempe au gaz | Contrôlée | Déformation minimale, processus propre | Pièces de grande valeur, complexes (aérospatiale) |

| Refroidissement à l'air (Normalisation) | Lent | Structure granulaire uniforme, soulagement des contraintes | Soulagement des contraintes post-forgeage |

| Refroidissement au four (Recuit) | Très lent | Douceur et ductilité maximales | Amélioration de l'usinabilité |

Obtenez des propriétés matérielles précises dans votre laboratoire avec les solutions expertes de KINTEK.

Le choix de la bonne méthode de refroidissement est essentiel pour obtenir la dureté, la résistance et la stabilité dimensionnelle exactes requises par vos composants. Que vous développiez des alliages à haute résistance ou que vous ayez besoin de minimiser la déformation dans des pièces de précision, KINTEK fournit l'équipement de laboratoire et les consommables avancés pour contrôler chaque étape du processus de traitement thermique.

Notre équipe est spécialisée dans l'aide aux laboratoires comme le vôtre pour optimiser les protocoles de trempe et de refroidissement afin d'obtenir des résultats reproductibles et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos défis spécifiques en science des matériaux et en traitement thermique.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

Les gens demandent aussi

- Le brasage nécessite-t-il de la chaleur ? Oui, c'est le catalyseur pour créer des liaisons solides et permanentes.

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet