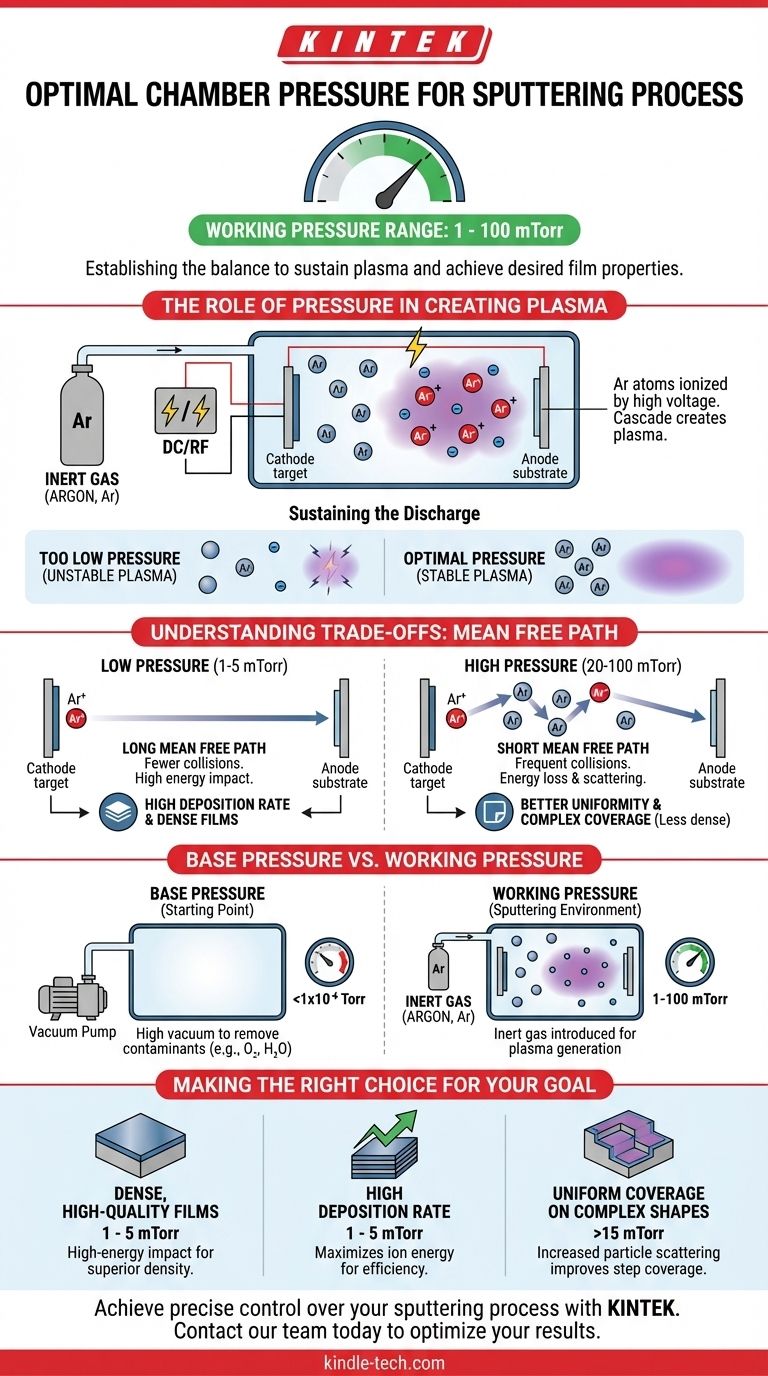

Pour initier le processus de pulvérisation cathodique, vous devez d'abord introduire un gaz inerte dans une chambre à vide poussé, augmentant la pression à une "pression de travail" généralement comprise entre 1 et 100 millitorr (mTorr). Cette pression est nécessaire pour générer et maintenir le plasma qui bombarde le matériau cible. Sans atteindre cette plage de pression spécifique, une décharge de plasma stable ne peut pas être formée.

Le défi principal n'est pas de trouver une seule pression correcte, mais d'établir un équilibre. La pression de la chambre doit être suffisamment élevée pour fournir suffisamment d'atomes de gaz pour maintenir un plasma, mais suffisamment basse pour permettre aux ions résultants d'accélérer et de frapper la cible avec une énergie élevée sans collisions excessives.

Le rôle de la pression dans la création de plasma

La pulvérisation cathodique ne se produit pas dans un vide parfait. Elle repose sur un environnement gazeux à basse pression soigneusement contrôlé pour fonctionner. La pression dicte directement la densité des atomes de gaz disponibles pour créer et maintenir le processus.

Le besoin d'un milieu gazeux

La pulvérisation cathodique utilise un gaz de procédé, presque toujours un gaz inerte comme l'Argon (Ar), comme source d'ions qui effectueront la pulvérisation. Au début, la chambre est évacuée à un vide très poussé pour éliminer les contaminants. Ensuite, l'Argon est introduit pour atteindre la pression de travail souhaitée.

Allumer le plasma

Une fois l'Argon présent, une haute tension (pour la pulvérisation cathodique DC) ou une puissance radiofréquence (RF) est appliquée. Ce champ électrique intense dynamise les électrons libres dans la chambre, qui entrent ensuite en collision avec les atomes d'Argon neutres.

Ces collisions sont suffisamment énergétiques pour arracher des électrons aux atomes d'Argon, créant des ions Argon (Ar⁺) chargés positivement et davantage d'électrons libres. Cette cascade d'ionisation est ce qui allume et forme le plasma – un nuage quasi-neutre d'ions, d'électrons et d'atomes neutres.

Maintenir la décharge

Pour maintenir le plasma "allumé", vous avez besoin d'un nombre suffisant d'atomes d'Argon dans la chambre. Si la pression est trop basse, il y a trop peu d'atomes, et un électron est peu susceptible d'en frapper un avant de heurter une paroi de la chambre. Cela rend le plasma instable ou impossible à maintenir.

Comprendre les compromis de la pression de pulvérisation cathodique

Le choix de la pression de travail est un paramètre critique qui implique des compromis importants affectant le taux de dépôt, la qualité du film et l'uniformité. Le principe physique de contrôle derrière cela est le libre parcours moyen.

Libre parcours moyen : le concept critique

Le libre parcours moyen (MFP) est la distance moyenne qu'une particule (comme un ion Argon ou un atome cible pulvérisé) parcourt avant d'entrer en collision avec une autre particule.

Une pression plus élevée signifie qu'il y a plus d'atomes de gaz, ce qui conduit à un libre parcours moyen plus court. Inversement, une pression plus basse signifie moins d'atomes de gaz et un libre parcours moyen plus long.

L'impact d'une basse pression

Fonctionner à l'extrémité inférieure de la plage de pression de travail (par exemple, 1-5 mTorr) entraîne un long libre parcours moyen. Les ions Argon accélèrent sur de plus longues distances, frappant la cible avec une énergie maximale.

Ceci est bénéfique pour atteindre des taux de dépôt élevés et créer des films denses et de haute qualité, car les ions et les atomes cibles pulvérisés se déplacent vers leurs destinations avec une interruption minimale.

L'impact d'une haute pression

Fonctionner à une pression plus élevée (par exemple, 20-100 mTorr) entraîne un court libre parcours moyen. Les ions entrent fréquemment en collision avec des atomes d'Argon neutres sur leur chemin vers la cible, perdant de l'énergie.

Cela conduit à un taux de pulvérisation cathodique plus faible. De plus, les atomes cibles pulvérisés entrent également en collision avec les atomes de gaz sur leur chemin vers le substrat, les dispersant. Cette dispersion peut améliorer l'uniformité du film sur des surfaces complexes et non planes, mais entraîne souvent une structure de film moins dense.

Pression de base vs. Pression de travail : une distinction clé

Il est essentiel de distinguer les deux régimes de pression dans un système de pulvérisation cathodique. Les confondre est une source d'erreur courante.

Pression de base (Le point de départ)

C'est l'état initial de vide poussé de la chambre avant l'introduction du gaz de procédé. Elle est généralement inférieure à 1x10⁻⁶ Torr. L'objectif de la pression de base est d'éliminer les contaminants comme l'oxygène, la vapeur d'eau et l'azote, qui peuvent réagir avec le film déposé et le ruiner.

Pression de travail (L'environnement de pulvérisation cathodique)

C'est la pression atteinte après avoir étranglé la pompe à vide poussé et introduit le gaz de procédé inerte. C'est la plage de 1 à 100 mTorr où le plasma est généré et où la pulvérisation cathodique réelle a lieu.

Faire le bon choix pour votre objectif

La pression de travail idéale est entièrement déterminée par le résultat souhaité de votre dépôt. Il n'y a pas de "meilleure" pression unique, seulement la bonne pression pour une application spécifique.

- Si votre objectif principal est d'obtenir des films denses et de haute qualité : Opérez à une pression de travail plus basse (par exemple, 1-5 mTorr) pour garantir que les particules arrivent au substrat avec une énergie élevée.

- Si votre objectif principal est le taux de dépôt le plus élevé possible : Une pression de travail plus basse est généralement préférable, car elle maximise l'énergie des ions frappant la cible.

- Si votre objectif principal est une couverture uniforme sur une forme complexe : Une pression de travail plus élevée (par exemple, >15 mTorr) peut être nécessaire pour augmenter la diffusion des particules et améliorer la couverture des marches.

En fin de compte, contrôler la pression de la chambre consiste à contrôler l'énergie et la trajectoire des particules pour atteindre les propriétés matérielles souhaitées.

Tableau récapitulatif :

| Objectif | Plage de pression recommandée | Résultat clé |

|---|---|---|

| Films denses et de haute qualité | 1 - 5 mTorr | Impact de particules à haute énergie pour une densité de film supérieure. |

| Taux de dépôt élevé | 1 - 5 mTorr | Maximise l'énergie des ions pour une pulvérisation cathodique efficace. |

| Couverture uniforme sur des formes complexes | >15 mTorr | La diffusion accrue des particules améliore la couverture des marches. |

Obtenez un contrôle précis de votre processus de pulvérisation cathodique avec KINTEK.

Que votre objectif soit de créer des films denses de haute pureté ou d'obtenir des revêtements uniformes sur des substrats complexes, le choix de la bonne pression de chambre est essentiel. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos défis de dépôt spécifiques.

Nos experts peuvent vous aider à configurer un système qui offre le contrôle de pression exact nécessaire à votre application, garantissant une qualité de film optimale et une efficacité de processus.

Prêt à optimiser vos résultats de pulvérisation cathodique ? Contactez notre équipe dès aujourd'hui pour discuter des besoins de votre laboratoire et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et votre production.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

Les gens demandent aussi

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?