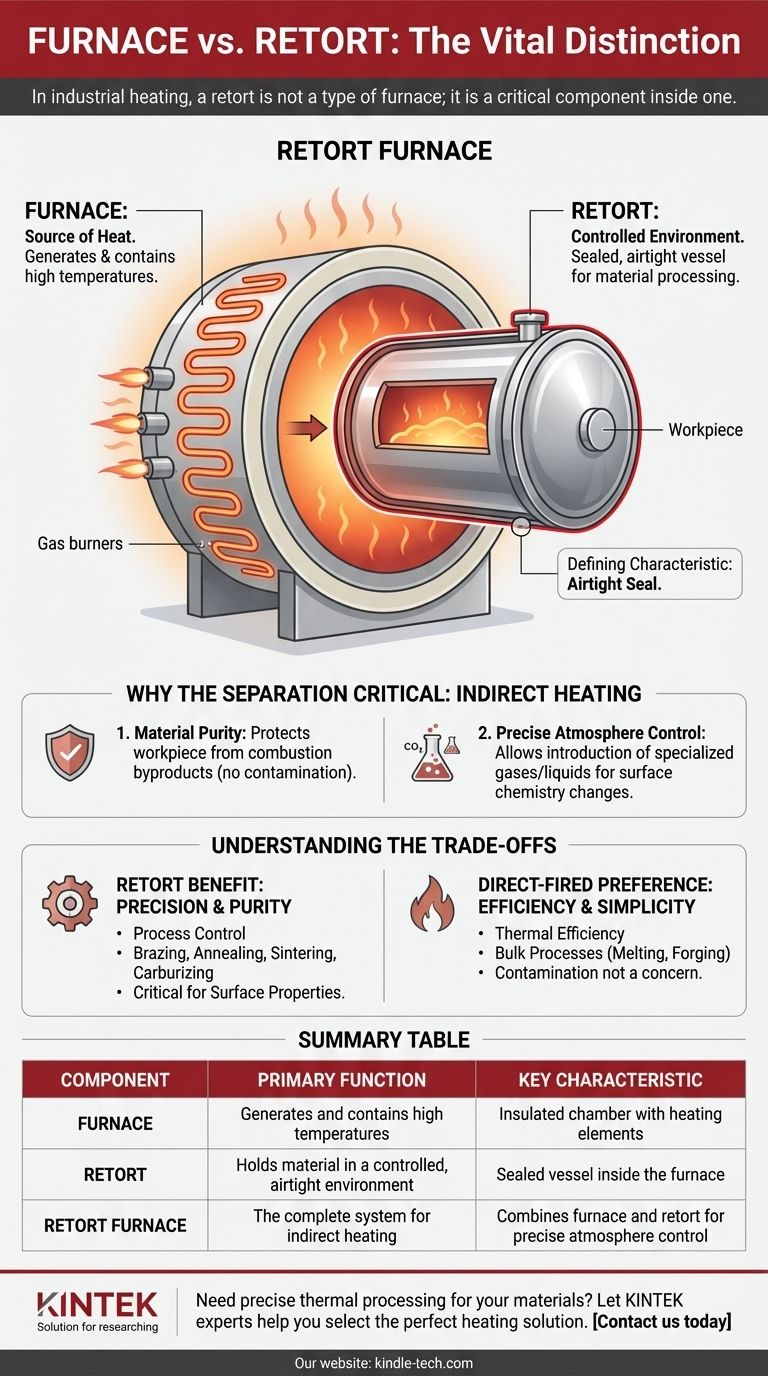

Dans le chauffage industriel, une cornue n'est pas un type de four ; c'est un composant essentiel à l'intérieur de celui-ci. Une cornue est le récipient scellé et étanche à l'air qui contient le matériau en cours de traitement, tandis que le four est la chambre isolée environnante qui fournit la chaleur. La confusion vient du fait que l'ensemble de l'appareil — le four contenant la cornue — est souvent appelé « four à cornue ».

La distinction fondamentale réside dans la fonction, et non dans le type. Un four génère de la chaleur, tandis qu'une cornue crée un environnement contrôlé et isolé pour le matériau à l'intérieur de cette chaleur. Penser à une cornue comme à un pot spécialisé et scellé placé à l'intérieur d'un four puissant aide à clarifier leur relation.

Déconstruction du « Four à Cornue »

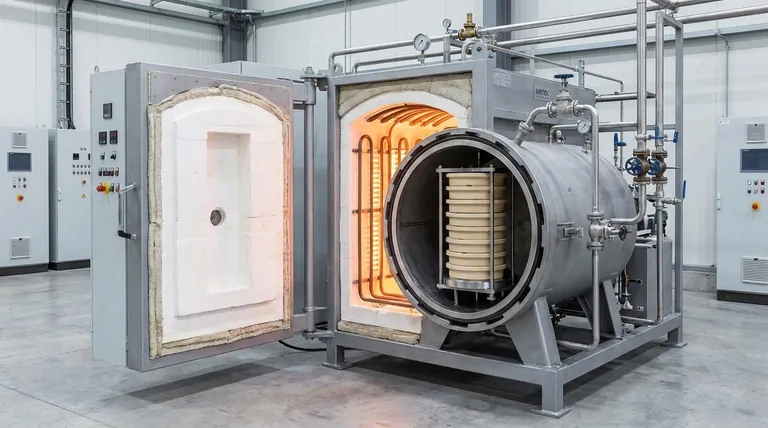

Pour comprendre la différence, il est préférable de décomposer un four à cornue typique en ses deux principales parties fonctionnelles : le four et la cornue elle-même. Ils fonctionnent ensemble comme un système pour réaliser un chauffage indirect.

Le Four : La Source de Chaleur

Le composant « four » est la structure extérieure. Son seul rôle est de générer et de contenir des températures élevées de manière sûre et efficace.

Cette partie se compose d'une boîte ou d'une chambre fortement isolée, ainsi que d'éléments chauffants. Ces résistances sont généralement soit des serpentins à résistance électrique, soit des brûleurs à gaz qui chauffent l'espace autour de la cornue.

La Cornue : L'Environnement Contrôlé

La « cornue » est le récipient spécialisé qui se trouve à l'intérieur du four. C'est la chambre qui contient directement la pièce ou le matériau traité thermiquement.

La caractéristique déterminante d'une cornue est qu'elle est étanche aux gaz ou « hermétique ». Ce joint est la raison de son existence. Elle peut être conçue comme un tube horizontal ou une chambre verticale, selon l'application.

Pourquoi la Séparation est Cruciale

La séparation entre la source de chaleur (four) et le matériau (dans la cornue) est la clé de cette technologie. Cette méthode de chauffage indirect offre deux avantages cruciaux.

Premièrement, elle protège la pièce des sous-produits de la combustion si le four est alimenté au gaz. Cela empêche la contamination et assure la pureté du matériau.

Deuxièmement, comme la cornue est scellée, elle permet un contrôle précis de l'atmosphère. Des gaz spécialisés (comme l'azote, l'argon ou l'hydrogène) ou même des liquides peuvent être introduits dans la cornue. Cette atmosphère contrôlée peut empêcher l'oxydation ou modifier activement la chimie de surface du matériau, un processus essentiel pour de nombreux types de traitements thermiques avancés.

Comprendre les Compromis

La décision d'utiliser un four à cornue est une décision qui privilégie le contrôle par rapport à d'autres facteurs. Cela implique des compromis d'ingénierie clairs par rapport aux fours à chauffage direct plus simples.

L'Avantage d'une Cornue : Précision et Pureté

L'avantage principal est le contrôle du processus. Lorsque vous devez protéger un matériau de l'oxygène ou le soumettre à un environnement chimique spécifique à haute température, une cornue est non négociable.

Ceci est essentiel pour des applications telles que le brasage, le recuit d'alliages sensibles, le frittage de métaux en poudre et la cémentation de l'acier, où les propriétés de surface du produit final sont primordiales.

La Limitation : Inefficacité Thermique et Complexité

Le chauffage indirect est intrinsèquement moins économe en énergie. La chaleur doit être générée dans la chambre du four, transférée (par rayonnement et convection) à la paroi extérieure de la cornue, puis conduite à travers la paroi de la cornue pour atteindre le matériau. Chaque étape implique une certaine perte thermique.

Les fours à cornue sont également plus complexes et souvent plus coûteux à construire et à entretenir en raison de la nécessité de joints à haute intégrité et de systèmes de gestion de l'atmosphère.

Quand le Chauffage Direct est Préféré

Pour les processus où la contamination du matériau par la source de chaleur n'est pas une préoccupation, un four à chauffage direct est souvent un meilleur choix.

Dans ces systèmes, la flamme et les gaz de combustion entrent en contact direct avec le matériau. C'est plus efficace thermiquement et plus simple, ce qui le rend idéal pour les processus en vrac tels que la fusion de ferraille, le forgeage de grosses billettes ou la cuisson de céramiques où une atmosphère contrôlée n'est pas nécessaire.

Faire le Bon Choix pour Votre Objectif

Comprendre cette distinction vous permet de sélectionner le processus de chauffage industriel correct en fonction de votre objectif spécifique. La question n'est pas « four ou cornue », mais plutôt « quel type de processus thermique ai-je besoin ? »

- Si votre objectif principal est la pureté du matériau et une atmosphère contrôlée : Vous avez besoin d'un processus utilisant une cornue, trouvée dans un équipement appelé four à cornue ou four à moufle.

- Si votre objectif principal est un chauffage en vrac simple et à haut volume : Un four à chauffage direct sans cornue est probablement la solution la plus efficace et la plus rentable.

En fin de compte, connaître le rôle de la cornue vous permet de choisir un processus qui offre soit une précision chimique rigoureuse, soit une efficacité maximale.

Tableau Récapitulatif :

| Composant | Fonction Principale | Caractéristique Clé |

|---|---|---|

| Four | Génère et contient des températures élevées | Chambre isolée avec éléments chauffants |

| Cornue | Contient le matériau dans un environnement contrôlé et étanche à l'air | Récipient scellé à l'intérieur du four |

| Four à Cornue | Système complet pour le chauffage indirect | Combine le four et la cornue pour un contrôle précis de l'atmosphère |

Besoin d'un traitement thermique précis pour vos matériaux ?

Choisir le bon équipement est essentiel pour obtenir les résultats souhaités, que vous ayez besoin de l'efficacité d'un four à chauffage direct ou du contrôle rigoureux d'un système à cornue. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires avec des fours et des cornues haute performance conçus pour la pureté des matériaux et la fiabilité des processus.

Laissez nos experts vous aider à sélectionner la solution de chauffage parfaite pour votre application. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Quelle est la température maximale d'un four électrique ? Un guide des plages de température et des applications

- Quels sont les dangers du trempage ? Éviter la défaillance du matériau et les blessures du personnel

- Quel EPI devez-vous vous assurer d'avoir à disposition lorsque vous utilisez un four ? Un guide complet pour rester en sécurité

- Quel est le processus du four de recuit sous cloche ? Un guide étape par étape pour un traitement thermique efficace

- Quel est le rôle d'un four industriel à haute température dans le traitement de l'acier à 11 % de Cr ? Assurer l'uniformité structurelle

- Qu'est-ce que le dépôt physique en phase vapeur (PVD) dans la croissance cristalline ? Maîtriser la fabrication de films minces au niveau atomique

- Quelle est la résistance du brasage de l'aluminium ? Réalisez des assemblages robustes et étanches

- Comment le vide affecterait-il le point d'ébullition d'un composé ? Des points d'ébullition plus bas pour un traitement plus sûr et plus efficace