Fondamentalement, la différence entre un four discontinu (batch) et un four continu réside dans leur modèle opérationnel pour le traitement des matériaux. Un four discontinu traite les matériaux par groupes distincts et séparés dans une chambre fermée, idéal pour des travaux variés. En revanche, un four continu traite les matériaux dans un flux constant et ininterrompu, conçu pour une production standardisée à grand volume.

Votre choix entre ces deux types de fours est une décision stratégique concernant votre philosophie de production. Les fours discontinus offrent une flexibilité supérieure et des coûts initiaux inférieurs pour des travaux variés et discrets, tandis que les fours continus offrent une efficacité et une cohérence inégalées pour la fabrication répétitive à grande échelle.

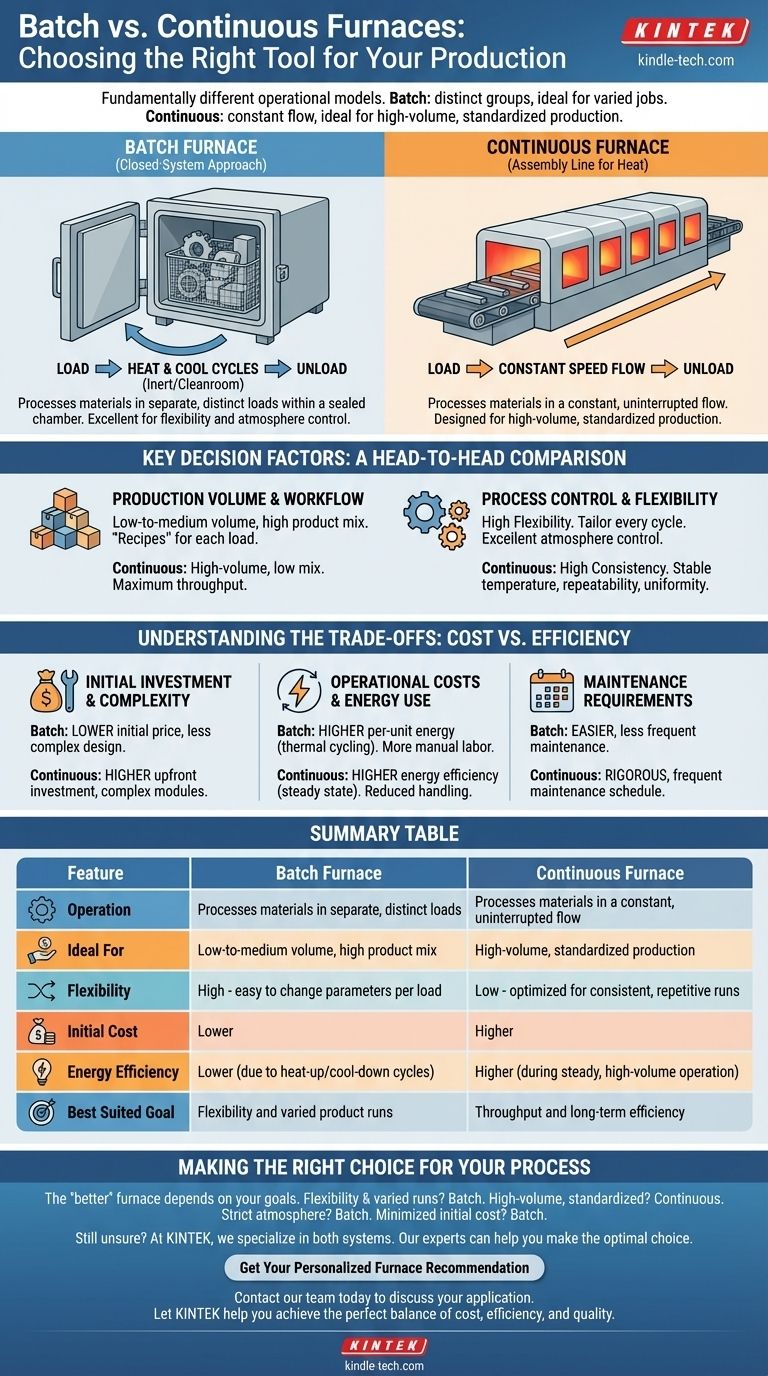

Comment fonctionne chaque type de four

Pour choisir le bon outil, vous devez d'abord comprendre sa mécanique. La distinction principale est le mouvement — ou son absence — du produit pendant le processus de chauffage.

Le four discontinu : une approche en système fermé

Un four discontinu est une unité autonome où une quantité spécifique de matériau est chargée, traitée, puis déchargée. L'ensemble du processus se déroule dans une seule chambre, qui alterne les étapes de chauffage et de refroidissement.

Les matériaux sont souvent maintenus dans des supports tels que des paniers ou des racks. Le système étant scellé pendant le fonctionnement, il offre un excellent contrôle de l'environnement interne, ce qui le rend idéal pour les processus nécessitant une atmosphère inerte pure ou des normes de salle blanche.

Le four continu : une chaîne de montage pour la chaleur

Un four continu fonctionne comme une chaîne de montage de fabrication. Les matériaux sont chargés à une extrémité, traversent diverses zones de chauffage et de refroidissement à une vitesse constante, et sont déchargés à l'autre extrémité.

Cette conception est un système à passage direct où la chambre de chauffage centrale reste souvent chaude et sous vide ou sous atmosphère contrôlée. Cela élimine le besoin de supports et réduit le cyclage thermique courant dans les processus discontinus, ce qui le rend très productif pour des tâches telles que le recuit, le brasage et le durcissement.

Facteurs de décision clés : une comparaison directe

Votre application spécifique dictera quel modèle est le plus approprié. Le choix dépend du volume, de la variabilité du produit et des exigences de contrôle du processus.

Volume de production et flux de travail

Les fours discontinus excellent dans la production à faible ou moyen volume ou dans les situations avec un mélange élevé de produits différents. Ils vous permettent d'exécuter différentes "recettes" — températures et durées variables — pour chaque charge.

Les fours continus sont conçus pour une production à grand volume et à faible diversité de produits. Ils sont optimisés pour traiter une grande quantité de produits identiques ou similaires avec un débit et une cohérence maximaux.

Contrôle et flexibilité du processus

La plus grande force d'un four discontinu est sa flexibilité. Vous pouvez adapter chaque cycle aux besoins spécifiques du produit traité.

Un four continu offre moins de flexibilité une fois configuré. Sa force réside dans le maintien d'une température constante et stable et d'une vitesse de traitement, ce qui assure une répétabilité et une uniformité élevées sur des milliers de pièces.

Comprendre les compromis : Coût vs Efficacité

Les différences opérationnelles créent un ensemble clair de compromis concernant le coût, la complexité et la consommation d'énergie à long terme. La reconnaissance de ces éléments est essentielle pour prendre une décision d'investissement éclairée.

Investissement initial et complexité

Les fours discontinus sont généralement moins complexes dans leur conception et leur construction. Il en résulte un prix d'achat initial significativement plus bas et un encombrement physique plus réduit.

Les fours continus sont des machines plus complexes, souvent composées de plusieurs modules interconnectés (par exemple, préchauffage, haute température, chambres de trempe). Cette complexité entraîne un investissement initial plus élevé.

Coûts opérationnels et consommation d'énergie

Bien que moins chers à l'achat, les fours discontinus peuvent avoir des coûts énergétiques par unité plus élevés en raison des cycles répétés de chauffage et de refroidissement. Ils nécessitent également souvent plus de main-d'œuvre pour le chargement et le déchargement des groupes de produits en cours de fabrication.

Les fours continus, en maintenant leurs zones de chauffage centrales constamment chaudes, sont souvent plus économes en énergie lors de fonctionnements stables et à grand volume. Ils éliminent le gaspillage d'énergie lié au cyclage thermique et réduisent la manipulation des matériaux.

Exigences de maintenance

La conception plus simple d'un four discontinu se traduit généralement par une maintenance plus facile et moins fréquente.

La complexité mécanique d'un four continu, avec ses systèmes de convoyeurs et ses multiples chambres, exige un programme de maintenance plus rigoureux et plus fréquent pour assurer un fonctionnement fiable.

Faire le bon choix pour votre processus

Le "meilleur" four n'existe pas dans l'absolu ; il n'est "meilleur" que par rapport à vos besoins opérationnels spécifiques et à vos objectifs commerciaux.

- Si votre objectif principal est la flexibilité des processus et des séries de produits variées : Un four discontinu est le choix supérieur, vous permettant d'adapter chaque cycle à des exigences uniques.

- Si votre objectif principal est une production standardisée à grand volume : Un four continu vous offrira le débit, la cohérence et l'efficacité à long terme dont vous avez besoin.

- Si votre objectif principal est un contrôle strict de l'atmosphère pour des travaux spécialisés : La conception à chambre scellée d'un four discontinu offre un environnement plus facilement contrôlable.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales : Un four discontinu représente un investissement initial significativement plus faible.

En alignant le modèle opérationnel du four avec vos objectifs de production spécifiques, vous pouvez assurer un équilibre optimal entre coût, efficacité et qualité.

Tableau récapitulatif :

| Caractéristique | Four discontinu (Batch) | Four continu |

|---|---|---|

| Fonctionnement | Traite les matériaux par charges séparées et distinctes | Traite les matériaux dans un flux constant et ininterrompu |

| Idéal pour | Volume faible à moyen, forte diversité de produits | Production à grand volume, standardisée |

| Flexibilité | Élevée - facile de modifier les paramètres par charge | Faible - optimisé pour des séries cohérentes et répétitives |

| Coût initial | Inférieur | Supérieur |

| Efficacité énergétique | Inférieure (en raison des cycles de chauffage/refroidissement) | Supérieure (lors d'un fonctionnement stable et à grand volume) |

| Objectif le mieux adapté | Flexibilité et séries de produits variées | Débit et efficacité à long terme |

Vous n'êtes toujours pas sûr du type de four adapté au flux de travail de votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire approprié, y compris les fours discontinus et continus, pour répondre à vos besoins de production spécifiques. Que vous ayez besoin de la flexibilité d'un système discontinu pour des projets de R&D variés ou de l'efficacité à haut débit d'un four continu pour un traitement à grande échelle, nos experts peuvent vous aider à faire le choix optimal en termes de performance et de coût.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une recommandation personnalisée. Laissez KINTEK vous aider à atteindre l'équilibre parfait entre coût, efficacité et qualité dans vos processus de traitement thermique.

Obtenez votre recommandation de four personnalisée

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quelle est la température d'un four à graphite ? Atteignez une chaleur extrême jusqu'à 3000°C

- Quelles sont les applications du matériau graphite ? Tirer parti de la chaleur extrême et de la précision pour les processus industriels

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Pourquoi le graphite est-il utilisé dans les fours ? Pour la chaleur extrême, la pureté et l'efficacité

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés