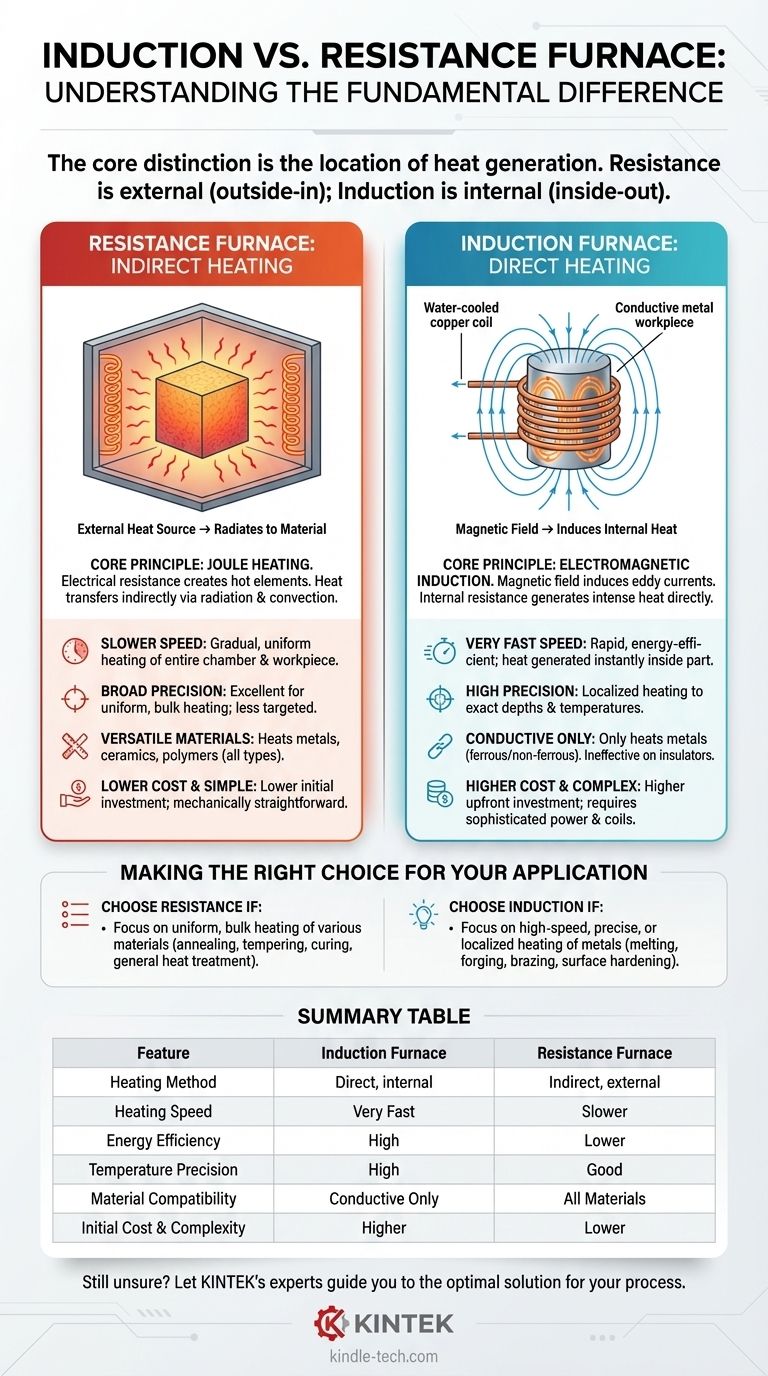

La différence fondamentale entre les fours à induction et à résistance réside dans la manière dont ils génèrent la chaleur. Un four à résistance utilise des éléments chauffants qui deviennent chauds et transfèrent la chaleur au matériau indirectement par rayonnement et convection, un peu comme un four conventionnel. En revanche, un four à induction utilise un champ magnétique pour générer de la chaleur directement à l'intérieur du matériau lui-même, sans aucun contact physique.

La distinction essentielle est l'emplacement de la génération de chaleur. Le chauffage par résistance est externe, réchauffant le matériau de l'extérieur vers l'intérieur. Le chauffage par induction est interne, utilisant les propriétés propres du matériau pour générer de la chaleur de l'intérieur vers l'extérieur. Cette seule différence dicte leur vitesse, leur efficacité et leurs applications idéales.

Comment fonctionnent les fours à résistance : la méthode de chauffage indirect

Les fours à résistance constituent une technologie fondamentale dans le traitement thermique, appréciée pour sa simplicité et sa polyvalence. Ils fonctionnent selon un principe simple et fiable.

Le principe de base : l'effet Joule

Un four à résistance fonctionne en faisant passer un fort courant électrique à travers un matériau à haute résistance, appelé élément chauffant.

Selon la première loi de Joule, cette résistance au flux électrique provoque l'échauffement extrême de l'élément. C'est le même principe qui fait fonctionner un grille-pain ou une plaque de cuisson électrique.

Mécanisme de transfert de chaleur

Les éléments chauds, généralement disposés le long des parois de la chambre du four, chauffent indirectement le matériau cible.

La chaleur est transférée à la pièce par une combinaison de rayonnement thermique provenant des éléments chauds et de convection lorsque l'air ou l'atmosphère à l'intérieur du four se réchauffe et circule.

Caractéristiques clés

Cette méthode indirecte entraîne un processus de chauffage plus lent et plus progressif. Toute la chambre du four et la pièce entière doivent être portées à la température cible ensemble, assurant une imprégnation complète et uniforme.

Comment fonctionnent les fours à induction : la méthode de chauffage direct

Le chauffage par induction est un processus plus avancé et à grande vitesse qui exploite les principes de l'électromagnétisme pour fournir de l'énergie avec une précision et une efficacité remarquables.

Le principe de base : l'induction électromagnétique

Un four à induction utilise une bobine en cuivre refroidie à l'eau à travers laquelle passe un courant alternatif (CA) à haute fréquence.

Ce courant génère un champ magnétique puissant et rapidement variable autour de la bobine. Lorsqu'une pièce conductrice d'électricité (comme une pièce d'acier) est placée dans ce champ, le champ induit de puissants courants électriques, appelés courants de Foucault, circulant dans le métal.

Chauffage direct et sans contact

La résistance interne du métal au flux de ces courants de Foucault génère une chaleur intense et rapide.

De manière cruciale, la chaleur est générée à l'intérieur de la pièce elle-même. Il n'y a pas d'éléments chauffants externes, et la bobine reste froide. C'est une méthode de transfert d'énergie propre et sans contact.

Comprendre les compromis : une comparaison côte à côte

Choisir entre ces deux technologies nécessite de comprendre leurs avantages et limites inhérents, qui découlent tous de leurs différents mécanismes de chauffage.

Vitesse de chauffage et efficacité

L'induction est nettement plus rapide et plus économe en énergie. Étant donné que la chaleur est générée directement là où elle est nécessaire — à l'intérieur de la pièce — très peu d'énergie est gaspillée à chauffer les parois du four ou l'atmosphère environnante.

La résistance est plus lente et moins efficace. Une grande quantité d'énergie est d'abord utilisée pour chauffer les parois réfractaires massives et tout le volume de la chambre avant que la pièce n'atteigne sa température cible.

Contrôle de la température et précision

L'induction offre une précision inégalée. En concevant la forme de la bobine et en contrôlant la fréquence, vous pouvez chauffer des zones très spécifiques d'une pièce à des profondeurs et des températures exactes. Ceci est idéal pour des applications telles que le durcissement superficiel d'une dent d'engrenage tout en laissant le noyau tendre.

La résistance assure un chauffage large et uniforme. Elle est excellente pour chauffer uniformément un composant entier, mais elle ne peut pas cibler facilement une section spécifique. Le contrôle est moins précis et s'applique à l'environnement total du four.

Compatibilité des matériaux

Les fours à résistance sont très polyvalents. Ils peuvent chauffer pratiquement tous les matériaux, y compris les métaux, les céramiques, les polymères et les composites, car le processus de chauffage ne dépend pas des propriétés électriques du matériau.

Les fours à induction sont très spécialisés. Ils ne peuvent chauffer que les matériaux électriquement conducteurs, principalement les métaux ferreux et non ferreux. Ils sont totalement inefficaces sur les isolants comme les céramiques ou les plastiques.

Coût et complexité

Les fours à résistance ont généralement un coût initial inférieur et sont mécaniquement plus simples. Leur entretien est simple, impliquant souvent le remplacement des éléments chauffants.

Les systèmes à induction sont plus complexes et plus coûteux au départ. Ils nécessitent des alimentations sophistiquées pour générer des courants à haute fréquence et ont souvent besoin de bobines conçues sur mesure pour des pièces spécifiques, ce qui augmente le coût et l'effort d'ingénierie.

Faire le bon choix pour votre application

Votre choix dépend entièrement de votre matériau, de vos exigences de processus et de vos objectifs de production.

- Si votre objectif principal est le chauffage rapide, précis ou localisé de métaux : L'induction est le choix supérieur pour des applications telles que la fusion, le forgeage, le brasage et le durcissement superficiel.

- Si votre objectif principal est le chauffage uniforme et en vrac de divers matériaux (y compris les non-conducteurs) : Un four à résistance est la solution la plus polyvalente et la plus rentable pour des processus tels que le recuit, le revenu et le durcissement.

- Si votre objectif principal est une efficacité énergétique maximale et une vitesse de processus pour les pièces conductrices : Le transfert d'énergie direct de l'induction offre des performances inégalées.

- Si votre objectif principal est la simplicité opérationnelle et un investissement en capital inférieur pour le traitement thermique général : La technologie robuste et éprouvée du four à résistance est la norme.

En fin de compte, choisir le bon four consiste à adapter le principe de chauffage aux exigences spécifiques de votre matériau et de votre processus.

Tableau récapitulatif :

| Caractéristique | Four à induction | Four à résistance |

|---|---|---|

| Méthode de chauffage | Directe, interne (via champ magnétique) | Indirecte, externe (via éléments chauffants) |

| Vitesse de chauffage | Très rapide | Plus lent |

| Efficacité énergétique | Élevée (transfert d'énergie direct) | Plus faible (chauffe toute la chambre) |

| Précision de la température | Élevée (chauffage localisé possible) | Bonne (chauffage large et uniforme) |

| Compatibilité des matériaux | Matériaux uniquement électriquement conducteurs (métaux) | Tous les matériaux (métaux, céramiques, plastiques, etc.) |

| Coût initial et complexité | Plus élevé | Plus faible |

Vous hésitez toujours sur le four adapté à votre processus ?

Choisir entre un four à induction et un four à résistance est essentiel pour obtenir des résultats optimaux dans votre laboratoire ou votre chaîne de production. Le bon équipement a un impact direct sur votre efficacité, la qualité de votre produit et votre rentabilité.

Laissez les experts de KINTEK vous guider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, fournissant des solutions sur mesure pour vos défis spécifiques de traitement thermique. Nous pouvons vous aider à :

- Analyser votre application pour déterminer le type de four le plus efficace et le plus rentable.

- Sélectionner le modèle parfait dans notre gamme d'équipements haute performance.

- Optimiser votre processus pour un débit et une qualité maximum.

Ne laissez pas vos résultats au hasard. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et découvrez l'avantage KINTEK dans les solutions de chauffage de précision.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube