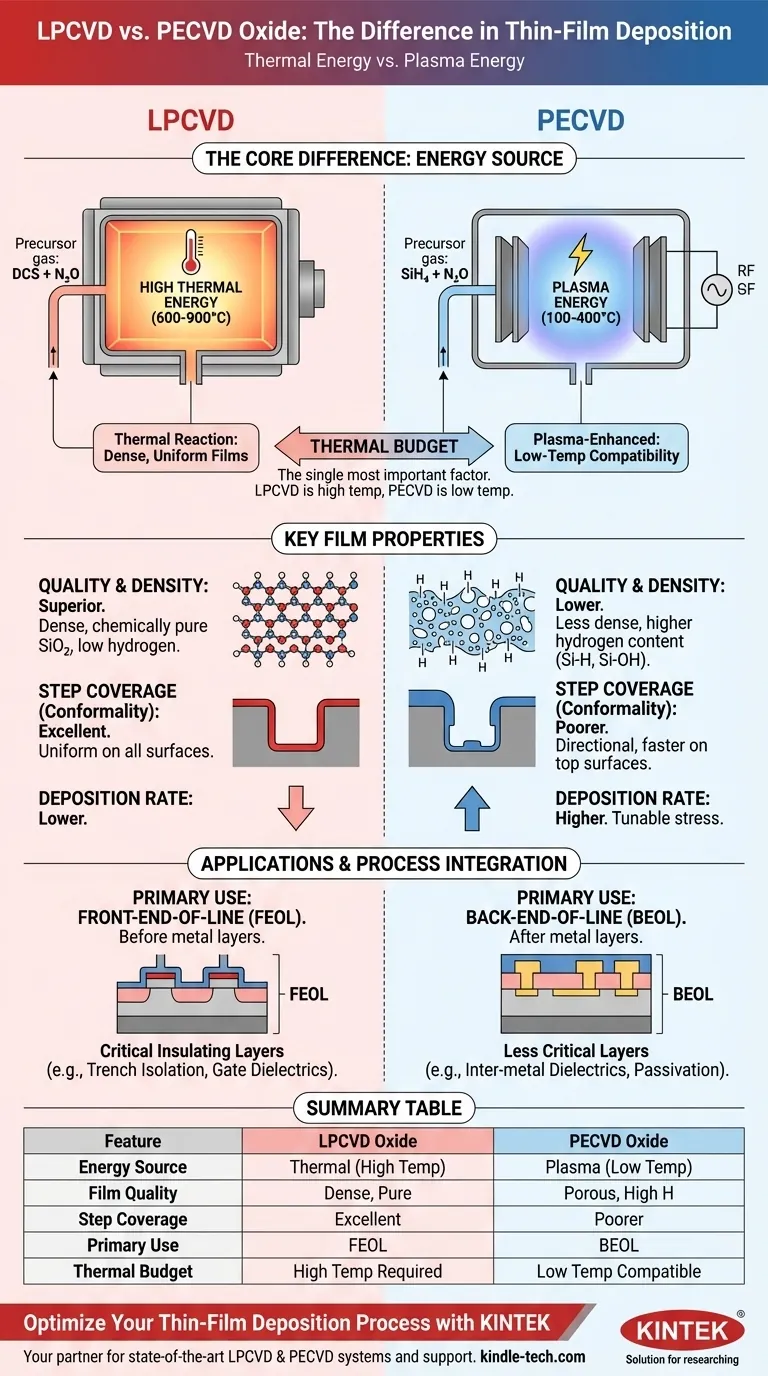

La différence fondamentale entre l'oxyde LPCVD et PECVD réside dans la source d'énergie utilisée pour le dépôt. Le dépôt chimique en phase vapeur à basse pression (LPCVD) utilise une énergie thermique élevée (600-900°C) pour créer des films denses et très uniformes. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un plasma à des températures beaucoup plus basses (100-400°C), ce qui le rend adapté aux dispositifs sensibles à la température, mais donne généralement des films de qualité inférieure.

Le choix entre ces deux méthodes est presque toujours dicté par le budget thermique de votre procédé. Le LPCVD offre une qualité de film supérieure au prix d'une chaleur élevée, tandis que le PECVD permet le dépôt sur des dispositifs achevés en remplaçant cette chaleur par de l'énergie plasma.

Le mécanisme de base : Énergie thermique contre énergie plasma

Comprendre comment chaque méthode énergise les gaz précurseurs est essentiel pour comprendre la différence dans le film final de dioxyde de silicium (SiO₂).

Comment fonctionne le LPCVD : Haute température, basse pression

Le LPCVD repose purement sur l'énergie thermique pour initier la réaction chimique. Les gaz précurseurs, tels que le dichlorosilane (DCS) et le protoxyde d'azote (N₂O) ou le TEOS, sont introduits dans un four à paroi chaude.

La température élevée fournit l'énergie d'activation nécessaire aux molécules de gaz pour réagir à la surface de la plaquette et former un film solide de SiO₂. Le procédé est effectué à basse pression pour assurer un long libre parcours moyen des molécules de gaz, ce qui favorise un dépôt très uniforme sur de nombreuses plaquettes à la fois.

Comment fonctionne le PECVD : Dépôt assisté par plasma

Le PECVD modifie fondamentalement l'apport d'énergie. Au lieu de s'appuyer sur la chaleur, il applique un champ électromagnétique à radiofréquence (RF) aux gaz précurseurs (comme le silane, SiH₄, et le N₂O).

Ce champ RF allume un plasma, un état de la matière contenant des ions et des radicaux libres très énergétiques. Ces espèces réactives peuvent alors former du SiO₂ sur la surface de la plaquette à des températures nettement inférieures, car l'énergie requise provient du plasma et non de la chaleur.

Comparaison des propriétés clés des films

La différence dans la source d'énergie a un impact direct sur les caractéristiques du film d'oxyde déposé.

Qualité et densité du film

L'oxyde LPCVD est très dense, stœchiométrique (SiO₂ chimiquement pur) et présente une très faible teneur en hydrogène. Cela se traduit par des propriétés électriques supérieures, telles qu'une rigidité diélectrique élevée et un faible courant de fuite, ce qui en fait un excellent isolant.

L'oxyde PECVD est généralement moins dense et peut contenir une quantité importante d'hydrogène incorporé provenant du précurseur silane (SiH₄). Cet hydrogène peut entraîner des liaisons Si-H et Si-OH dans le film, ce qui peut dégrader ses performances électriques.

Recouvrement des marches (Conformité)

Le LPCVD offre une excellente couverture de marche, très conforme. Comme la réaction est limitée par la vitesse de réaction de surface (et non par la rapidité avec laquelle le gaz y parvient), le film se dépose avec une épaisseur presque égale sur toutes les surfaces, y compris les parois verticales des tranchées.

Le dépôt par PECVD est souvent plus directionnel et entraîne une conformité plus faible. Les espèces réactives dans le plasma ont une durée de vie plus courte, ce qui entraîne un dépôt plus rapide sur les surfaces supérieures que sur les parois inférieures ou latérales des structures.

Vitesse de dépôt et contrainte

Le PECVD offre généralement une vitesse de dépôt plus élevée que le LPCVD, ce qui est avantageux pour déposer des films épais, tels que les couches de passivation finales.

De plus, la contrainte du film dans le PECVD peut être ajustée de la compression à la traction en modifiant les paramètres du procédé. Les films LPCVD présentent généralement une contrainte de traction faible et fixe.

Comprendre les compromis et les applications

Le choix entre LPCVD et PECVD concerne rarement celui qui est « meilleur » dans le vide ; il s'agit de savoir lequel est approprié pour une étape spécifique de la séquence de fabrication.

La contrainte du budget thermique

C'est le facteur le plus important. Les températures élevées du LPCVD détruiraient les couches métalliques (comme l'aluminium) ou d'autres structures sensibles à la température.

Par conséquent, le LPCVD est utilisé dans la partie frontale (FEOL), avant le dépôt du métal. Le PECVD est la méthode dominante pour déposer des diélectriques dans la partie arrière (BEOL), une fois que les transistors et les interconnexions métalliques sont en place.

Performance électrique contre intégration de procédé

Pour les couches isolantes critiques où la performance ne peut être compromise — telles que l'isolation des tranchées ou les diélectriques de grille — la qualité supérieure de l'oxyde LPCVD en fait le choix évident.

Pour les applications moins critiques comme les diélectriques intermétalliques ou les couches de passivation de protection contre les rayures, la qualité inférieure de l'oxyde PECVD est un compromis acceptable pour sa compatibilité avec les procédés à basse température.

Faire le bon choix pour votre procédé

Votre décision doit être guidée par vos exigences spécifiques en matière de qualité de film et par les limites de température de votre substrat.

- Si votre objectif principal est la plus haute qualité d'isolation électrique : Le LPCVD est le choix supérieur, à condition que votre dispositif puisse supporter la température de procédé élevée.

- Si votre objectif principal est de déposer un oxyde sur un dispositif sensible à la température : Le PECVD est votre seule option viable en raison de son traitement à basse température.

- Si votre objectif principal est de remplir des tranchées profondes ou de revêtir une topographie complexe de manière uniforme : Le LPCVD offre une conformité nettement meilleure.

- Si votre objectif principal est de déposer rapidement une couche de passivation épaisse ou une couche intermétallique : Le PECVD est souvent préféré pour sa vitesse de dépôt plus élevée et sa compatibilité BEOL.

En fin de compte, la décision entre LPCVD et PECVD est dictée par votre budget thermique — laissez la tolérance à la température de votre substrat guider votre choix.

Tableau récapitulatif :

| Caractéristique | Oxyde LPCVD | Oxyde PECVD |

|---|---|---|

| Source d'énergie | Thermique (600-900°C) | Plasma (100-400°C) |

| Qualité du film | Dense, stœchiométrique, faible teneur en hydrogène | Moins dense, teneur en hydrogène plus élevée |

| Recouvrement des marches | Excellente conformité | Conformité plus faible |

| Utilisation principale | Front-end-of-line (FEOL) | Back-end-of-line (BEOL) |

| Budget thermique | Haute température requise | Compatible avec les basses températures |

Optimisez votre procédé de dépôt de couches minces avec KINTEK

Choisir entre LPCVD et PECVD est essentiel pour le succès de votre fabrication de semi-conducteurs. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables qui répondent aux exigences précises des deux méthodes de dépôt.

Pourquoi s'associer à KINTEK pour vos besoins de dépôt ?

- Accès à des systèmes LPCVD et PECVD de pointe adaptés à vos exigences spécifiques de budget thermique

- Conseils d'experts sur la sélection de l'équipement approprié pour les applications FEOL ou BEOL

- Support complet pour obtenir une qualité de film, une conformité et des performances électriques optimales

- Consommables fiables garantissant des résultats de dépôt constants

Que vous travailliez sur l'isolation des transistors frontaux ou sur les diélectriques intermétalliques arrière, KINTEK propose des solutions pour améliorer les capacités de votre laboratoire.

Contactez nos experts en dépôt dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques en matière de LPCVD ou de PECVD et vous aider à obtenir des résultats de couches minces supérieurs.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment applique-t-on le revêtement de type diamant (DLC) ? Obtenez des performances de surface supérieures grâce au DLC

- À quoi sert le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre des films minces à basse température pour l'électronique et le solaire

- Comment le revêtement DLC est-il appliqué ? Une plongée en profondeur dans le processus de dépôt sous vide de précision

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quel est le rôle du plasma dans le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux avantages du PECVD par rapport aux autres procédés CVD ? Chaleur plus basse, efficacité plus élevée

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma par résonance cyclotronique d'électrons à micro-ondes (MWECR-PECVD) ? | KINTEK

- Quel est le rôle de la RF-PECVD dans la préparation du VFG ? Maîtriser la croissance verticale et la fonctionnalité de surface