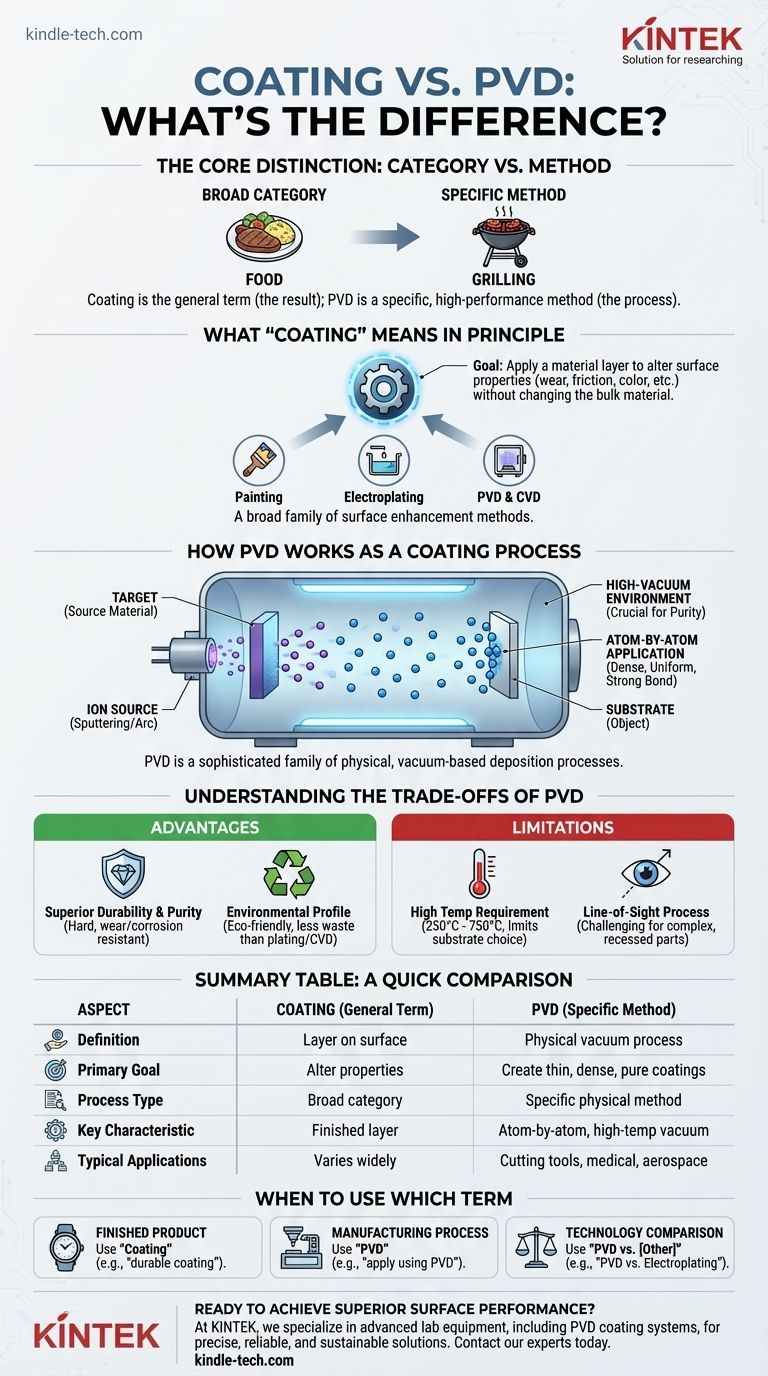

En termes simples, le revêtement est le terme général désignant l'application d'une nouvelle couche sur la surface d'un matériau, tandis que le dépôt physique en phase vapeur (PVD) est une méthode spécifique et haute performance utilisée pour appliquer ce revêtement. Le « revêtement » est le résultat ; le PVD est l'un des principaux processus pour y parvenir. Considérez cela comme la différence entre la catégorie générale de « nourriture » et la technique de cuisson spécifique du « grillade ».

La distinction fondamentale est celle de la catégorie par rapport à la méthode. « Revêtement » décrit l'objectif d'ajouter une couche de surface fonctionnelle à un objet. Le PVD décrit un processus spécifique basé sur le vide qui transfère physiquement ce matériau de revêtement atome par atome d'une source solide sur l'objet.

Ce que signifie « Revêtement » en principe

Un revêtement est toute couche de matériau, épaisse ou mince, appliquée sur la surface d'un objet, souvent appelé substrat. L'objectif est de modifier les propriétés de surface sans altérer le matériau de base sous-jacent de l'objet.

Une large catégorie d'amélioration de surface

Le revêtement est un concept fondamental dans la science des matériaux et la fabrication. Il implique le dépôt d'un film ou d'une couche d'un nouveau matériau sur un substrat.

Ceci est distinct de la modification de surface, comme le traitement thermique, qui modifie la chimie de surface existante plutôt que d'ajouter une nouvelle couche.

L'objectif principal : modifier les propriétés

Les revêtements sont appliqués pour des raisons fonctionnelles. Cela peut inclure l'amélioration de la résistance à l'usure, la réduction de la friction, la prévention de la corrosion, la modification de l'apparence ou de la couleur, ou la modification des propriétés optiques et électriques.

De nombreuses méthodes existent

Il existe d'innombrables façons d'appliquer un revêtement. Celles-ci vont de méthodes simples comme la peinture à des processus industriels comme la galvanoplastie, le dépôt chimique en phase vapeur (CVD) et, bien sûr, le PVD.

Comment le PVD fonctionne comme processus de revêtement

Le dépôt physique en phase vapeur n'est pas une action unique, mais une famille de processus de revêtement sophistiqués qui partagent un principe commun. Il est prisé pour créer des revêtements exceptionnellement minces, durables et purs.

Le principe de base : le dépôt physique

Le terme « Physique » dans PVD est le différenciateur clé. Le processus commence avec un matériau source solide (comme le titane ou le chrome), connu sous le nom de « cible ».

Dans une chambre à vide poussé, cette cible est vaporisée en un nuage d'atomes ou de molécules en utilisant une méthode physique comme le bombardement d'ions à haute énergie (pulvérisation cathodique) ou un arc électrique puissant.

L'environnement sous vide est crucial

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide. Cet environnement vierge est essentiel car il élimine l'air et d'autres particules qui pourraient contaminer le revêtement et interférer avec le processus.

Application atome par atome

Le matériau vaporisé voyage à travers le vide et se condense sur la surface de l'objet cible. Ce dépôt se produit atome par atome, créant une couche extrêmement dense, uniforme et fortement liée.

Des gaz réactifs comme l'azote peuvent être introduits dans la chambre pour réagir avec la vapeur métallique, formant des composés céramiques (comme le nitrure de titane) directement sur la surface.

Comprendre les compromis du PVD

Bien que puissant, le PVD est un outil spécifique avec son propre ensemble d'exigences opérationnelles et de limitations. Comprendre ces compromis est crucial pour prendre des décisions d'ingénierie éclairées.

Avantage : Durabilité et pureté supérieures

Les revêtements PVD sont exceptionnellement durs et très résistants à l'usure, à la corrosion et aux températures élevées. Comme la liaison se forme au niveau atomique, il est presque impossible de retirer le revêtement.

Avantage : Profil environnemental

Comparé aux méthodes de revêtement traditionnelles comme la galvanoplastie ou le dépôt chimique en phase vapeur (CVD), le PVD est largement considéré comme une technologie « verte » plus respectueuse de l'environnement, car il produit moins de déchets dangereux.

Limitation : Exigence de haute température

Le processus PVD doit être effectué à des températures élevées, souvent comprises entre 250°C et 750°C (480°F et 1380°F). Cela le rend inapproprié pour les substrats qui ne peuvent pas supporter une telle chaleur, comme de nombreux plastiques ou alliages à bas point de fusion.

Limitation : Processus de ligne de visée

En général, le PVD est un processus de « ligne de visée ». Le matériau vaporisé voyage en ligne droite de la source au substrat. Cela peut rendre difficile d'obtenir un revêtement uniforme sur des pièces complexes avec des évidements profonds ou des canaux internes.

Comment appliquer cela à votre objectif

L'utilisation correcte de ces termes dépend entièrement de votre contexte et de ce que vous devez communiquer.

- Si votre objectif principal est de décrire un produit fini : Vous ferez référence au résultat. Par exemple, « Cette montre possède un revêtement en nitrure de titane durable et résistant aux rayures. »

- Si votre objectif principal est de spécifier un processus de fabrication : Vous nommerez la méthode. Par exemple, « Pour obtenir la dureté souhaitée, appliquez le revêtement en utilisant le PVD. »

- Si votre objectif principal est de comparer des technologies : Vous évaluerez le PVD par rapport à d'autres méthodes de revêtement. Par exemple, « Nous évaluons le PVD par rapport à la galvanoplastie pour sa durabilité et son impact environnemental. »

En fin de compte, reconnaître que le PVD est une méthode spécifique dans la catégorie plus large du revêtement vous permet de vous exprimer avec plus de précision et de clarté.

Tableau récapitulatif :

| Aspect | Revêtement (Terme général) | PVD (Méthode spécifique) |

|---|---|---|

| Définition | Une couche appliquée sur la surface d'un substrat | Un processus de dépôt physique en phase vapeur sous vide |

| Objectif principal | Modifier les propriétés de surface (usure, corrosion, apparence) | Créer des revêtements minces, denses, durables et purs |

| Type de processus | Catégorie large (peinture, placage, PVD, CVD) | Méthode physique spécifique (pulvérisation cathodique, évaporation par arc) |

| Caractéristique clé | La couche ou le film fini | Dépôt atome par atome dans un vide à haute température |

| Applications typiques | Varie considérablement selon la méthode | Outils de coupe, dispositifs médicaux, montres, composants aérospatiaux |

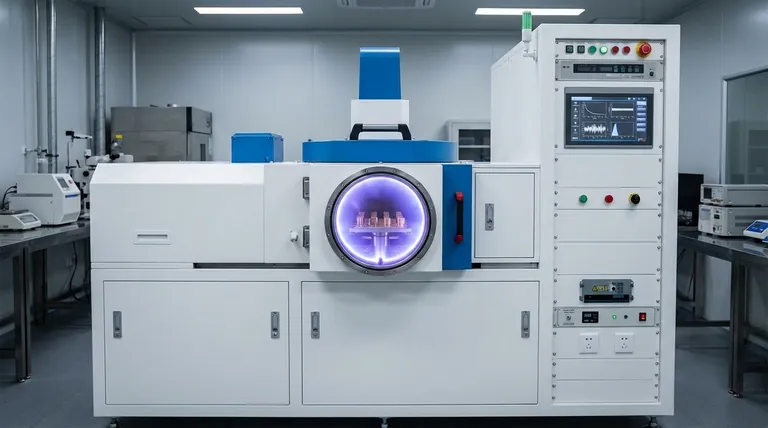

Prêt à obtenir des performances de surface supérieures pour vos besoins de laboratoire ou de production ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de revêtement PVD, pour vous aider à créer des couches de surface durables et de haute pureté pour vos applications les plus exigeantes. Nos solutions sont conçues pour la précision, la fiabilité et la durabilité environnementale.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en équipement et consommables de laboratoire peut vous aider à choisir la bonne technologie de revêtement pour vos objectifs spécifiques.

Contactez nos experts maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température