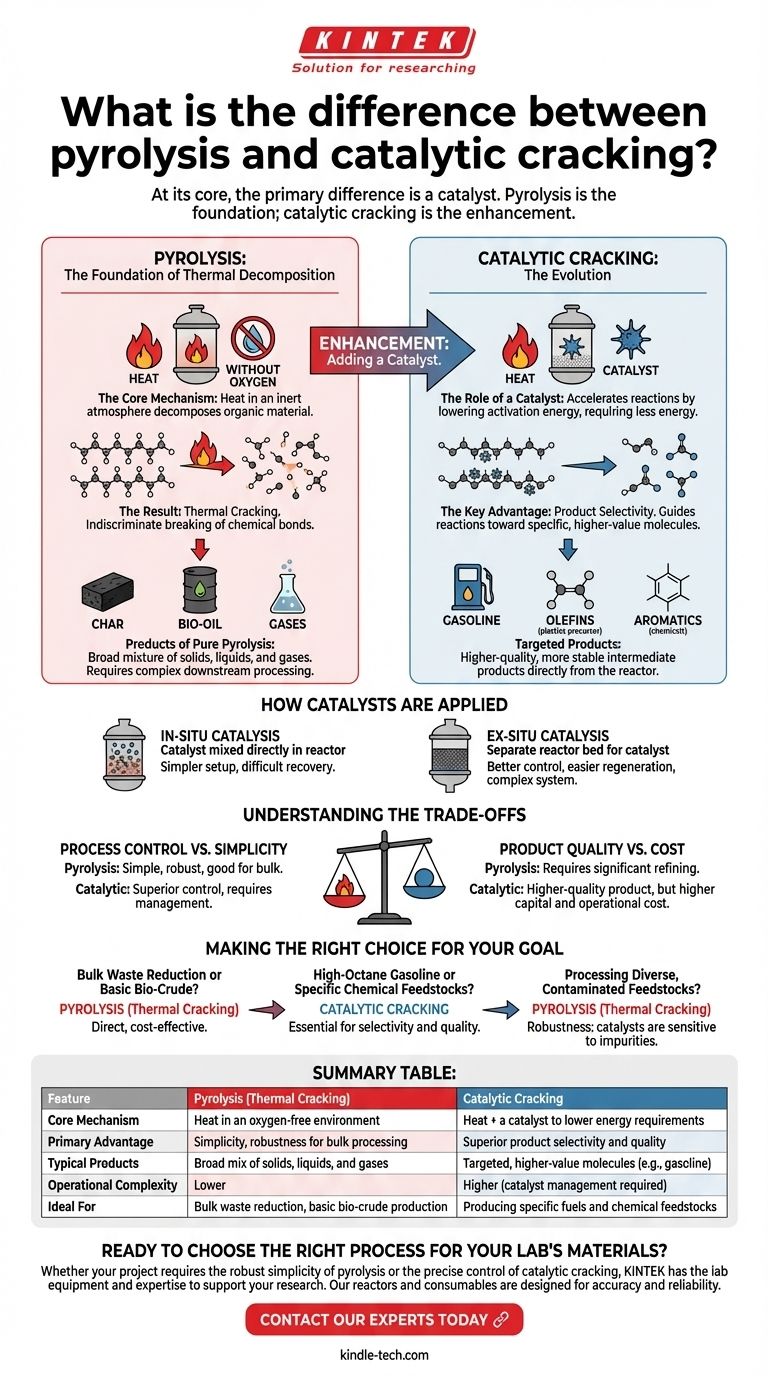

Fondamentalement, la principale différence réside dans le catalyseur. La pyrolyse est le processus de base de décomposition des matériaux par la chaleur dans un environnement exempt d'oxygène, ce qui entraîne un craquage thermique. Le craquage catalytique est une forme plus avancée de ce processus qui introduit un catalyseur pour accélérer les réactions et contrôler sélectivement les produits finaux.

La distinction essentielle n'est pas une opposition, mais une amélioration. La pyrolyse est le moteur qui entraîne la décomposition thermique ; l'ajout d'un catalyseur affine ce moteur pour une consommation d'énergie réduite et la fabrication de précision de molécules de plus grande valeur.

Qu'est-ce que la pyrolyse ? Le fondement de la décomposition thermique

Le mécanisme de base : Chaleur sans oxygène

La pyrolyse est un processus thermochimique qui décompose la matière organique à des températures élevées dans une atmosphère inerte.

En éliminant l'oxygène, le processus évite la combustion (brûlage). Au lieu de brûler, la chaleur intense fournit l'énergie nécessaire pour rompre les liaisons chimiques à longue chaîne au sein du matériau.

Le résultat : Le craquage thermique

Lorsque la pyrolyse est appliquée à des charges d'hydrocarbures (telles que la biomasse, les plastiques ou le pétrole brut), le résultat est le craquage thermique.

Le terme « craquage » fait référence à la rupture littérale, ou fragmentation, de grandes molécules d'hydrocarbures complexes en molécules plus petites, souvent plus utiles. Cela se produit purement en raison de l'énergie thermique appliquée.

Produits de la pyrolyse pure

Le résultat du craquage thermique est généralement un mélange hétérogène de solides, de liquides et de gaz. Cela peut inclure du charbon solide, une fraction liquide souvent appelée bio-huile ou huile de pyrolyse, et divers gaz non condensables. Ce mélange est souvent complexe et nécessite un traitement en aval important pour devenir un produit fini.

Introduction du catalyseur : L'évolution vers le craquage catalytique

Le rôle d'un catalyseur

Un catalyseur est une substance qui augmente la vitesse d'une réaction chimique sans être consommée par celle-ci. Dans le craquage, il fonctionne en fournissant une voie de réaction alternative avec une énergie d'activation plus faible.

Cela signifie que les liaisons moléculaires peuvent être rompues plus facilement, nécessitant moins d'apport énergétique — spécifiquement, des températures plus basses — que le craquage thermique seul.

L'avantage clé : La sélectivité des produits

C'est la fonction la plus critique du craquage catalytique. Alors que le craquage thermique rompt les molécules de manière quelque peu indiscriminée, un catalyseur peut être choisi pour orienter la réaction vers la production de types de molécules spécifiques.

En contrôlant le type de catalyseur, la température et la pression, les opérateurs peuvent produire sélectivement des produits très demandés tels que des hydrocarbures de la gamme de l'essence, des oléfines (pour les plastiques) ou des aromatiques (pour les produits chimiques).

Comment les catalyseurs sont appliqués

En pratique, le catalyseur peut être introduit de deux manières principales.

La catalyse in-situ implique de mélanger le catalyseur directement avec la charge avant ou pendant la pyrolyse. Il s'agit d'une configuration plus simple, mais elle peut rendre la récupération du catalyseur plus difficile.

La catalyse ex-situ utilise un lit de réacteur séparé pour le catalyseur. Les vapeurs produites pendant la pyrolyse sont passées à travers ce second lit pour être valorisées. Cela offre un meilleur contrôle et une régénération plus facile du catalyseur, mais ajoute de la complexité au système.

Comprendre les compromis

Contrôle du processus contre simplicité

Le craquage thermique est un processus relativement simple et robuste, très efficace pour le traitement en vrac de matériaux ou la décomposition d'hydrocarbures très lourds.

Le craquage catalytique offre un contrôle bien supérieur sur le produit final, mais nécessite la gestion de la sélection du catalyseur, du cokage (désactivation), de la régénération et de l'empoisonnement potentiel par des contaminants de la charge.

Qualité du produit contre coût

Les produits issus du craquage thermique nécessitent souvent un hydrotraitement important et d'autres étapes de raffinage pour devenir des carburants stables et utilisables.

Le craquage catalytique produit un intermédiaire de meilleure qualité et plus stable directement à partir du réacteur, réduisant le besoin d'un traitement en aval étendu. Cependant, les catalyseurs eux-mêmes et les systèmes de réacteurs plus complexes représentent un coût d'investissement et d'exploitation important.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la réduction des déchets en vrac ou la production d'un bio-brut de base : La pyrolyse simple menant au craquage thermique est souvent la méthode la plus directe et la plus rentable.

- Si votre objectif principal est la production d'essence à indice d'octane élevé ou de matières premières chimiques spécifiques : Le craquage catalytique est essentiel pour atteindre la sélectivité et la qualité de produit requises.

- Si votre objectif principal est le traitement de charges diverses, potentiellement contaminées : La robustesse du craquage thermique peut être avantageuse, car les catalyseurs peuvent être sensibles aux impuretés.

En fin de compte, le choix de la bonne voie dépend entièrement de savoir si votre objectif est la décomposition simple ou l'ingénierie moléculaire précise.

Tableau récapitulatif :

| Caractéristique | Pyrolyse (Craquage thermique) | Craquage catalytique |

|---|---|---|

| Mécanisme de base | Chaleur dans un environnement sans oxygène | Chaleur + un catalyseur pour abaisser les exigences énergétiques |

| Avantage principal | Simplicité, robustesse pour le traitement en vrac | Sélectivité et qualité supérieures des produits |

| Produits typiques | Mélange hétérogène de solides, liquides et gaz | Molécules ciblées de plus grande valeur (ex. : essence) |

| Complexité opérationnelle | Inférieure | Supérieure (gestion du catalyseur requise) |

| Idéal pour | Réduction des déchets en vrac, production de bio-brut de base | Production de carburants spécifiques et de matières premières chimiques |

Prêt à choisir le bon procédé pour les matériaux de votre laboratoire ?

Que votre projet nécessite la simplicité robuste de la pyrolyse ou le contrôle précis du craquage catalytique, KINTEK dispose de l'équipement de laboratoire et de l'expertise nécessaires pour soutenir votre recherche. Nos réacteurs et consommables sont conçus pour la précision et la fiabilité, vous aidant à atteindre vos objectifs en matière de valorisation des déchets, de production de biocarburants ou de synthèse chimique.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver la solution parfaite pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif électrique pour pyrolyse de biomasse

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quel matériau pour les tubes de four ? Choisir le bon matériau pour un succès à haute température

- Quels sont les avantages d'un four tubulaire ? Obtenez un contrôle supérieur de la température et de l'atmosphère

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Quelle est la température élevée d'un four tubulaire ? Débloquez le bon modèle pour votre application

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace