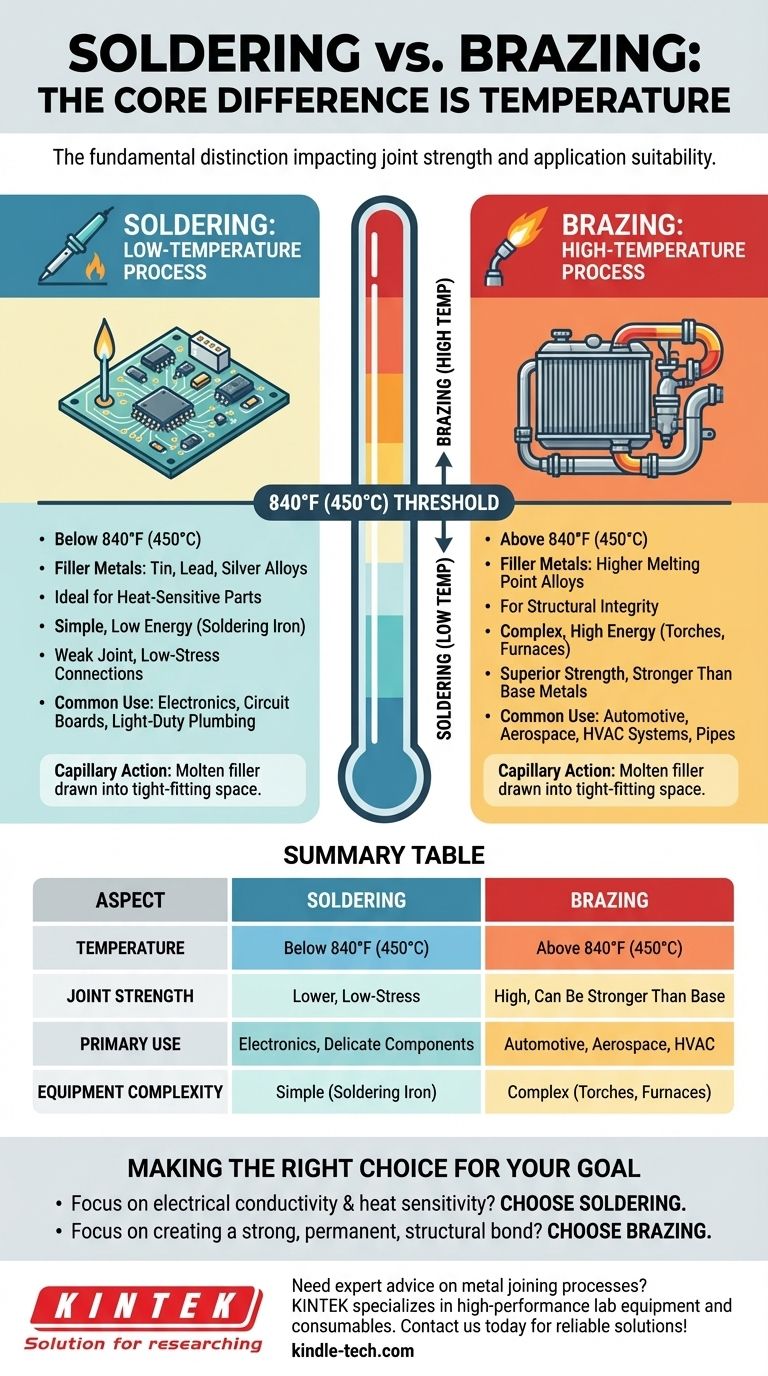

En substance, la différence entre le brasage tendre et le brasage fort se résume à une seule variable : la température. Le brasage tendre est un processus d'assemblage à basse température se produisant en dessous de 450°C (840°F), tandis que le brasage fort est un processus à haute température qui a lieu au-dessus de ce seuil. Cette distinction fondamentale a un impact direct sur la résistance du joint résultant et dicte le processus approprié pour une application donnée.

Bien que les deux processus joignent des métaux à l'aide d'un matériau d'apport sans faire fondre les pièces de base, le choix entre eux est un compromis. Le brasage tendre offre une simplicité pour les travaux délicats, tandis que le brasage fort offre une résistance supérieure pour les applications structurelles.

Le facteur déterminant : la température

Le brasage tendre et le brasage fort reposent tous deux sur un principe métallurgique appelé action capillaire, où le métal d'apport fondu est aspiré dans l'espace étroit entre les composants de base. Cependant, la température à laquelle cela se produit change tout.

Brasage tendre : le processus à basse température

Le brasage tendre utilise des métaux d'apport (soudure) avec un point de fusion inférieur à 450°C (840°F). Ces matériaux d'apport sont généralement des alliages d'étain, de plomb, d'argent ou d'autres métaux à bas point de fusion.

En raison de la faible chaleur requise, le brasage tendre est idéal pour assembler des composants délicats ou sensibles à la chaleur, c'est pourquoi il est la norme pour l'assemblage de cartes de circuits électroniques.

Brasage fort : le processus à haute température

Le brasage fort utilise des métaux d'apport avec un point de fusion supérieur à 450°C (840°F), mais toujours inférieur au point de fusion des métaux de base à assembler.

Les températures significativement plus élevées créent une liaison métallurgique beaucoup plus forte entre le matériau d'apport et les métaux de base. Ce processus est utilisé lorsque la résistance du joint est la principale préoccupation.

Comment la température impacte la résistance et l'application

La différence de température de fonctionnement n'est pas seulement un détail technique ; elle est la cause directe des différentes caractéristiques de performance et des cas d'utilisation pour chaque processus.

Résistance et durabilité du joint

Un joint brasé tendre est fondamentalement plus faible qu'un joint brasé fort. Il est principalement utilisé lorsque la conductivité électrique ou une connexion physique simple et à faible contrainte est l'objectif.

Un joint brasé fort, en revanche, est exceptionnellement solide. Dans de nombreux cas, un joint brasé fort correctement exécuté peut être aussi solide, voire plus solide, que les métaux de base qu'il connecte. Cela le rend adapté aux applications structurelles à fortes contraintes.

Cas d'utilisation courants

Le brasage tendre est omniprésent dans l'industrie électronique pour fixer des composants sur des cartes de circuits imprimés (PCB). Il est également utilisé pour la plomberie légère et les travaux de tôlerie.

Le brasage fort est courant dans les systèmes automobiles, aérospatiaux et de CVC (chauffage, ventilation, climatisation). Il est utilisé pour assembler des tuyaux, des tubes et des raccords qui doivent résister à des pressions élevées, des vibrations et des fluctuations de température, comme dans les radiateurs ou les conduites de réfrigération.

Comprendre les compromis

Choisir entre le brasage tendre et le brasage fort nécessite de peser le besoin de résistance par rapport à la complexité et à l'impact potentiel du processus lui-même.

L'avantage du brasage tendre : la simplicité

Le brasage tendre nécessite moins d'énergie et un équipement plus simple, souvent juste un fer à souder ou un petit chalumeau. La faible chaleur minimise le risque de déformation thermique ou de dommages aux matériaux parents, en particulier les composants électroniques sensibles.

L'avantage du brasage fort : une résistance inégalée

Le brasage fort crée des joints permanents, à haute résistance et souvent étanches. Cette intégrité structurelle est essentielle pour les systèmes mécaniques où la défaillance n'est pas une option.

L'inconvénient du brasage fort : complexité et risque

Les températures élevées du brasage fort nécessitent un équipement plus sophistiqué, tel que des chalumeaux puissants ou des fours, et un contrôle plus minutieux. Il y a un risque plus élevé de surchauffe et de déformation des matériaux de base si le processus n'est pas géré correctement.

Faire le bon choix pour votre objectif

L'exigence principale de votre application doit être votre guide.

- Si votre objectif principal est la conductivité électrique ou l'assemblage de composants sensibles à la chaleur : Choisissez le brasage tendre pour son application à basse température et son risque minimal pour les pièces.

- Si votre objectif principal est de créer une liaison structurelle solide, permanente et capable de résister aux contraintes mécaniques : Choisissez le brasage fort, car son processus à haute température crée des joints qui rivalisent avec la résistance des métaux de base.

En fin de compte, le choix du bon processus dépend de la compréhension que la température est la variable qui dicte la résistance.

Tableau récapitulatif :

| Aspect | Brasage tendre | Brasage fort |

|---|---|---|

| Température | Inférieure à 450°C (840°F) | Supérieure à 450°C (840°F) |

| Résistance du joint | Plus faible, pour les connexions à faible contrainte | Élevée, peut être plus forte que les métaux de base |

| Utilisation principale | Électronique, composants délicats | Automobile, aérospatiale, systèmes CVC |

| Complexité de l'équipement | Simple (fer à souder) | Complexe (chalumeaux, fours) |

Besoin de conseils d'experts sur les processus d'assemblage de métaux pour votre laboratoire ou vos besoins de production ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos applications spécifiques. Que vous travailliez avec des composants électroniques délicats ou que vous ayez besoin de solutions de brasage fort robustes pour l'intégrité structurelle, notre équipe peut vous aider à sélectionner les bons outils et matériaux pour obtenir des résultats précis et fiables.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions KINTEK peuvent améliorer vos processus d'assemblage de métaux et optimiser votre efficacité opérationnelle !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Four de frittage par plasma à étincelles Four SPS

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Creuset en nitrure de bore (BN) pour frittage de poudre de phosphore

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux