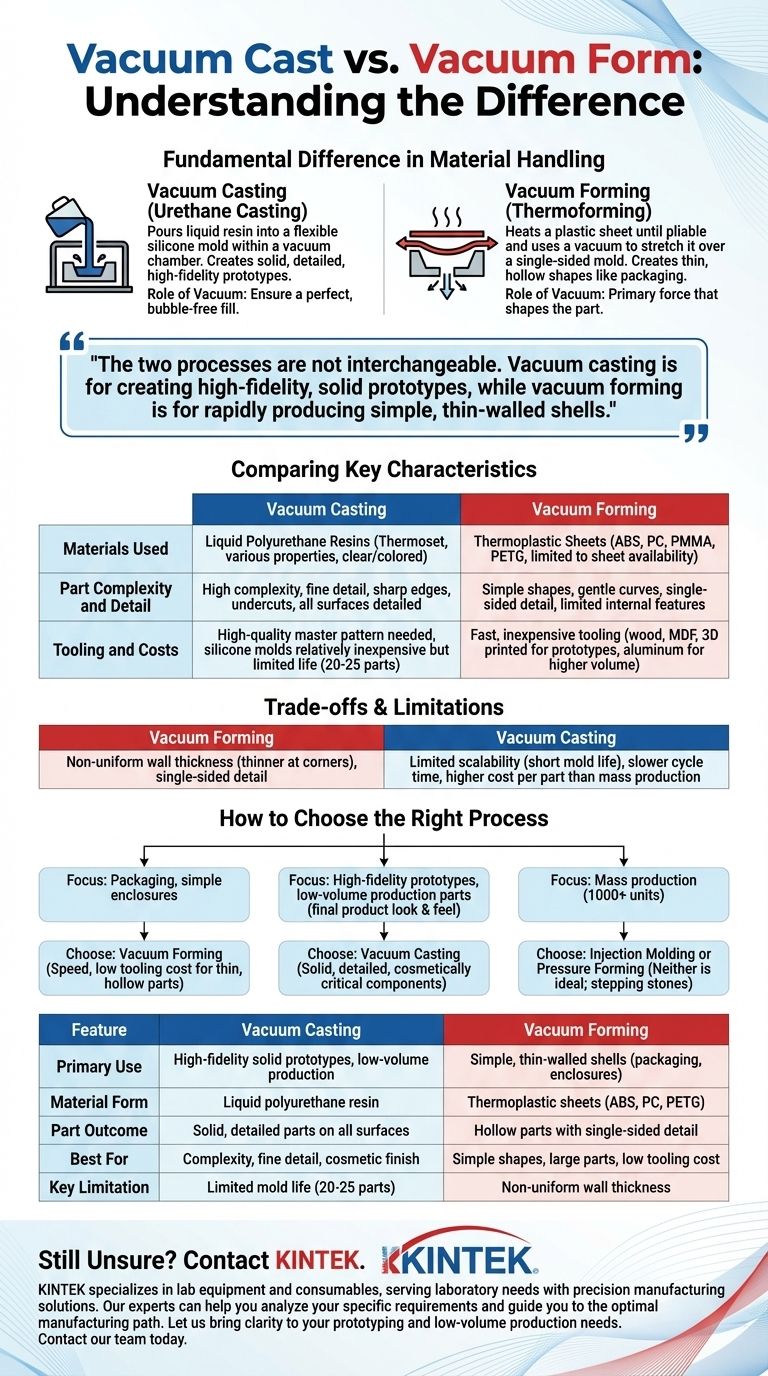

Au niveau fondamental, la différence réside dans la manière dont le matériau est traité. Le moulage sous vide implique de verser une résine liquide dans un moule flexible à l'intérieur d'une chambre à vide pour créer des pièces solides et détaillées. En revanche, le thermoformage sous vide chauffe une feuille de plastique jusqu'à ce qu'elle devienne souple et utilise un vide pour la plaquer sur un moule à simple face, créant ainsi des formes minces et creuses.

Les deux procédés ne sont pas interchangeables et servent des objectifs entièrement différents. Le moulage sous vide sert à créer des prototypes solides et fidèles qui imitent les pièces moulées par injection, tandis que le thermoformage sert à produire rapidement des coques simples à parois minces comme des emballages ou des boîtiers.

Le Procédé : Comment fonctionne chaque méthode

Pour choisir la bonne méthode, vous devez d'abord comprendre le flux de travail distinct de chacune. Bien que les deux utilisent le mot « vide », son rôle est complètement différent dans chaque procédé.

Thermoformage sous vide (Thermoforming)

Dans le thermoformage sous vide, le vide est la force principale qui façonne la pièce.

Le processus consiste à fixer une feuille de matériau thermoplastique dans un cadre, à la chauffer jusqu'à une température malléable, puis à la draper sur un moule. Un vide est ensuite activé, aspirant l'air entre la feuille et le moule, forçant le plastique à épouser étroitement la surface du moule.

Moulage sous vide (Urethane Casting)

Dans le moulage sous vide, le rôle du vide est d'assurer un remplissage parfait et sans bulles.

Ce processus commence par un modèle maître de haute qualité, souvent imprimé en 3D ou usiné par commande numérique. Un moule en silicone à deux parties est créé autour de ce modèle. Une fois durci, le maître est retiré, laissant une cavité détaillée. Des résines polyuréthanes à deux parties sont ensuite mélangées et versées dans ce moule en silicone à l'intérieur d'une chambre à vide, ce qui élimine tout l'air pour éviter les bulles et garantir que la résine remplit chaque détail minuscule.

Comparaison des caractéristiques clés

Les différences de processus entraînent des résultats très différents en termes de matériaux, de complexité et de coût.

Matériaux utilisés

Le thermoformage utilise exclusivement des feuilles thermoplastiques. Les matériaux courants comprennent l'ABS, le polycarbonate (PC), l'acrylique (PMMA) et le PETG. Le choix du matériau est limité à ce qui est disponible sous forme de feuille.

Le moulage sous vide utilise des résines polyuréthanes thermodurcissables. Ce sont des systèmes liquides à deux parties qui peuvent être formulés pour avoir un large éventail de propriétés, allant de rigides et solides à souples et caoutchouteuses. Ils peuvent être facilement colorés ou produits avec une finition transparente.

Complexité et détail de la pièce

Le thermoformage est idéal pour les formes simples avec des courbes douces. Le détail n'est capturé que sur un seul côté de la pièce, et les coins vifs ou les sections profondes peuvent provoquer un amincissement irrégulier du matériau.

Le moulage sous vide excelle dans la production de pièces présentant une complexité élevée et des détails fins. Il peut facilement reproduire des textures complexes, des arêtes vives, et même des contre-dépouilles, grâce au moule en silicone flexible. Les pièces résultantes sont dimensionnellement précises et très détaillées sur toutes les surfaces.

Outillage et coûts

L'outillage pour le thermoformage est relativement rapide et peu coûteux. Les moules peuvent être fabriqués à partir de bois, de MDF ou de plastiques imprimés en 3D pour les prototypes et les faibles volumes. Pour les volumes plus élevés, l'aluminium est utilisé.

Le moulage sous vide nécessite un modèle maître de haute qualité, ce qui augmente le coût initial. Les moules en silicone eux-mêmes sont relativement peu coûteux, mais ont une durée de vie limitée, ne produisant généralement que 20 à 25 pièces avant de se dégrader.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Comprendre les limites inhérentes est essentiel pour prendre une décision éclairée.

Les inconvénients du thermoformage sous vide

La principale limite est l'épaisseur de paroi non uniforme. Lorsque la feuille de plastique s'étire sur le moule, elle devient plus mince, en particulier dans les coins et dans les zones fortement tirées. Ce processus est également limité à la création de pièces avec des détails sur une seule face et ne peut pas produire de caractéristiques internes complexes.

Les inconvénients du moulage sous vide

Le principal compromis est la mise à l'échelle limitée. La courte durée de vie des moules en silicone le rend inapproprié pour la production à grand volume. Bien que la qualité des pièces soit excellente, le temps de cycle est plus lent et le coût par pièce est nettement plus élevé que les méthodes de production de masse comme le moulage par injection.

Comment choisir le bon procédé pour votre projet

Les exigences spécifiques de votre projet vous indiqueront le bon choix.

- Si votre objectif principal est de créer des emballages, des couvercles d'équipement ou des boîtiers simples : Le thermoformage sous vide est le choix évident pour sa rapidité et son faible coût d'outillage pour les pièces minces et creuses.

- Si votre objectif principal est de produire des prototypes haute fidélité ou des pièces de faible volume qui ressemblent et se sentent comme un produit final : Le moulage sous vide est la méthode supérieure pour créer des composants solides, détaillés et esthétiquement critiques.

- Si votre objectif principal est la production de masse (1000+ unités) : Aucune de ces méthodes n'est la solution idéale. Elles sont des étapes intermédiaires vers des méthodes telles que le moulage par injection (pour les pièces solides) ou le formage sous pression (pour les coques plus détaillées).

Comprendre cette distinction fondamentale entre « former une coque » et « mouler un solide » est la clé pour sélectionner la bonne voie de fabrication pour vos besoins spécifiques.

Tableau récapitulatif :

| Caractéristique | Moulage sous vide | Thermoformage sous vide |

|---|---|---|

| Utilisation principale | Prototypes solides haute fidélité, production à faible volume | Coques simples à parois minces (emballages, boîtiers) |

| Forme du matériau | Résine polyuréthane liquide | Feuilles thermoplastiques (ABS, PC, PETG) |

| Résultat de la pièce | Pièces solides et détaillées sur toutes les surfaces | Pièces creuses avec détails sur une seule face |

| Idéal pour | Complexité, détails fins, finition cosmétique | Formes simples, grandes pièces, faible coût d'outillage |

| Limite clé | Durée de vie limitée du moule (20-25 pièces) | Épaisseur de paroi non uniforme |

Vous ne savez toujours pas quel procédé convient à votre projet ?

Choisir entre le moulage sous vide et le thermoformage sous vide est essentiel pour obtenir la bonne qualité de pièce, le bon coût et le bon calendrier. KINTEK est spécialisé dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires avec des solutions de fabrication de précision.

Nos experts peuvent vous aider à analyser vos exigences spécifiques — que vous ayez besoin d'un prototype solide ressemblant à une pièce moulée par injection ou d'un boîtier durable à parois minces — et vous guider vers la voie de fabrication optimale.

Laissez-nous apporter de la clarté à vos besoins de prototypage et de production à faible volume. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment l'expertise de KINTEK peut vous faire gagner du temps et garantir un résultat supérieur.

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Soufflets à vide pour une connexion efficace et un vide stable dans les systèmes haute performance

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Qu'est-ce que le laminage à chaud ? Le guide ultime pour un collage de matériaux solide et durable

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes