La température de dépôt est le principal levier de contrôle pour déterminer la structure fondamentale et les propriétés d'un film mince. Dans tout processus de dépôt, de la pulvérisation cathodique au dépôt chimique en phase vapeur, la température régit l'énergie disponible pour les atomes lorsqu'ils arrivent sur le substrat. Cette énergie dicte leur capacité à se déplacer, à trouver des positions optimales et, finalement, à former un film avec des caractéristiques spécifiques comme la cristallinité, la densité et l'adhérence.

L'effet principal de la température de dépôt est son contrôle sur la mobilité de surface des adatomes. L'augmentation de la température donne aux atomes arrivants plus d'énergie pour se déplacer à travers la surface, leur permettant de s'organiser en une structure de film plus ordonnée, dense et stable.

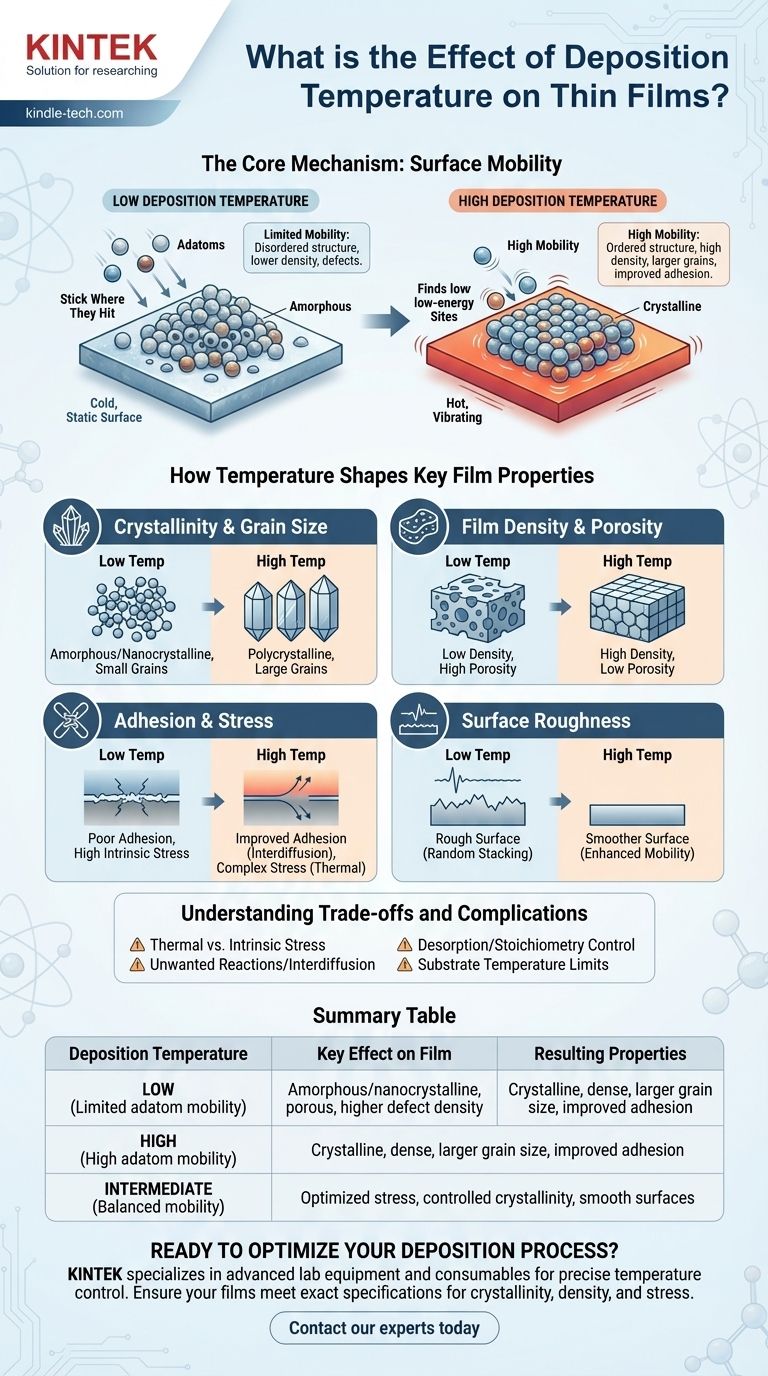

Le mécanisme principal : la mobilité de surface

Le comportement d'un film mince est déterminé au niveau atomique au moment où les atomes atterrissent sur la surface. La température est le facteur dominant influençant ce comportement.

Qu'est-ce qu'un adatome ?

Un adatome est un atome qui a atterri, ou "adsorbé", sur une surface mais ne s'est pas encore lié chimiquement ou intégré dans le réseau cristallin en vrac. Son existence éphémère est la phase la plus critique de la croissance du film.

Comment la température alimente la mobilité

Imaginez les adatomes comme des billes tombées sur une surface bosselée. À basse température, la surface est "immobile", et les billes collent là où elles atterrissent, créant un empilement aléatoire et poreux.

Lorsque vous augmentez la température, vous "faites vibrer" la surface. Cette énergie permet aux billes – nos adatomes – de gigoter et de rouler, de trouver des points plus bas et de s'ajuster plus étroitement. Ce mouvement est la mobilité de surface.

L'impact d'une mobilité insuffisante

À de faibles températures de dépôt, les adatomes ont très peu d'énergie cinétique. Ils "collent là où ils frappent".

Cela conduit à une structure désordonnée qui est souvent amorphe (manquant d'un réseau cristallin) ou nanocristalline. Le film sera probablement moins dense, plus poreux et contiendra plus de défauts car les atomes n'ont pas eu l'énergie de s'organiser efficacement.

L'impact d'une mobilité élevée

À des températures de dépôt plus élevées, les adatomes sont très mobiles. Ils peuvent diffuser sur des distances significatives à travers la surface avant de perdre leur énergie.

Cela leur permet de trouver et de s'installer dans des sites de faible énergie au sein d'un réseau cristallin en croissance. Le résultat est un film avec des tailles de grains plus grandes, une cristallinité plus élevée et une plus grande densité.

Comment la température façonne les propriétés clés du film

En contrôlant la mobilité de surface, la température influence directement les propriétés mesurables les plus importantes du film final.

Cristallinité et taille des grains

C'est la conséquence la plus directe. Les basses températures figent les atomes dans un état désordonné, créant des films amorphes. À mesure que la température augmente, la mobilité permet la formation de petits cristaux (nanocristallins), puis de cristaux plus grands et mieux définis (polycristallins).

Densité et porosité du film

Une mobilité plus élevée permet aux adatomes de se déplacer dans les creux et de remplir les vides microscopiques entre les colonnes cristallines en croissance. Il en résulte un film beaucoup plus dense avec une porosité plus faible, ce qui est essentiel pour des applications comme les couches barrières ou les revêtements optiques de haute qualité.

Adhérence au substrat

Généralement, des températures plus élevées améliorent l'adhérence du film. L'énergie accrue favorise l'interdiffusion à l'interface film-substrat, créant une liaison graduée et plus forte plutôt qu'une jonction abrupte. Cela peut également aider à éliminer les contaminants de surface avant la nucléation du film.

Contrainte du film

La température de dépôt a un effet complexe sur la contrainte du film. Elle peut aider à réduire la contrainte intrinsèque (contrainte due au processus de croissance) en permettant aux atomes de s'installer dans des positions de réseau détendues. Cependant, elle augmente la contrainte thermique, qui résulte de la différence des coefficients de dilatation thermique entre le film et le substrat lorsqu'ils refroidissent.

Rugosité de surface

La relation n'est pas toujours linéaire. À très basses températures, l'empilement aléatoire d'atomes peut créer une surface rugueuse. À mesure que la température augmente, une mobilité accrue permet aux atomes de remplir les creux, lissant le film. À très hautes températures, cependant, les atomes peuvent former préférentiellement des îles 3D distinctes, ce qui peut à nouveau augmenter la rugosité.

Comprendre les compromis et les complications

Bien que des températures plus élevées semblent souvent meilleures, elles introduisent des défis importants qui doivent être gérés. La "meilleure" température est toujours un compromis.

Contrainte intrinsèque vs. thermique

L'optimisation pour une faible contrainte est un équilibre délicat. Une température suffisamment élevée pour recuire les contraintes de croissance intrinsèques pourrait être si élevée que la contrainte thermique générée lors du refroidissement provoque la fissuration ou le délaminage du film.

Réactions indésirables et interdiffusion

Les températures élevées peuvent être destructrices. Elles peuvent provoquer la réaction du film déposé avec le substrat, formant une couche interfaciale involontaire (par exemple, un siliciure). Cela peut ruiner les performances d'un dispositif électronique ou optique.

Désorption et contrôle de la stœchiométrie

Dans le dépôt de matériaux composés (par exemple, un oxyde ou un nitrure), de très hautes températures peuvent donner à certains éléments suffisamment d'énergie pour "s'évaporer" ou se désorber de la surface. Cela peut conduire à un film non stœchiométrique et dépourvu de la composition chimique et des propriétés souhaitées.

Limitations du substrat

La limitation la plus pratique est peut-être le substrat lui-même. Vous ne pouvez pas déposer un film à 800°C sur un substrat polymère qui fond à 200°C. La température maximale admissible est souvent dictée par la stabilité thermique de ce que vous enduisez.

Choisir la bonne température pour votre objectif

La température de dépôt idéale n'est pas une valeur unique mais est directement liée au résultat souhaité de votre film.

- Si votre objectif principal est une cristallinité et une densité maximales (par exemple, revêtements optiques, couches semi-conductrices) : Visez une température de dépôt plus élevée (généralement 30 à 50 % du point de fusion du matériau de revêtement en Kelvin), en gérant soigneusement la contrainte thermique résultante.

- Si votre objectif principal est de créer un film amorphe (par exemple, barrières de diffusion) : Utilisez la température la plus basse possible, souvent avec un refroidissement du substrat, pour figer les adatomes en place et empêcher la cristallisation.

- Si votre objectif principal est de revêtir un substrat sensible à la température (par exemple, plastiques, électronique organique) : Vous êtes contraint d'utiliser de basses températures et devrez peut-être introduire d'autres sources d'énergie (comme le bombardement ionique) pour compenser le manque de mobilité thermique.

- Si votre objectif principal est de minimiser la contrainte totale du film : Cela nécessite une expérimentation minutieuse pour trouver un "point idéal" intermédiaire où la contrainte intrinsèque est relaxée et la contrainte thermique n'est pas encore devenue dominante.

En traitant la température comme un outil précis pour contrôler la mobilité atomique, vous obtenez un contrôle direct sur la structure et les performances finales de votre matériau.

Tableau récapitulatif :

| Température de dépôt | Effet clé sur le film | Propriétés résultantes |

|---|---|---|

| Basse | Mobilité des adatomes limitée | Amorphe/nanocristallin, poreux, densité de défauts plus élevée |

| Élevée | Mobilité des adatomes élevée | Cristallin, dense, taille de grain plus grande, adhérence améliorée |

| Intermédiaire | Mobilité équilibrée | Contrainte optimisée, cristallinité contrôlée, surfaces lisses |

Prêt à optimiser votre processus de dépôt ?

L'obtention du film mince parfait nécessite un contrôle précis de la température de dépôt. Que vous développiez des revêtements optiques, des couches semi-conductrices ou des revêtements pour des substrats sensibles à la température, le bon équipement est essentiel.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés pour tous vos besoins en dépôt. Notre expertise peut vous aider à sélectionner le bon système pour contrôler précisément la température et d'autres paramètres, garantissant que vos films répondent aux spécifications exactes en matière de cristallinité, de densité et de contrainte.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs de recherche et de production de films minces de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les étapes du dépôt physique en phase vapeur ? Un guide des 4 étapes clés

- Qu'est-ce que le dépôt chimique en phase vapeur thermique ? Un guide pour le revêtement de films minces à haute température

- Pourquoi le dépôt physique en phase vapeur est-il effectué sous vide poussé ? Pour garantir la pureté et la performance

- Quels sont les différents types de CVD en nanotechnologie ? Choisissez la bonne méthode pour vos matériaux

- Qu'est-ce que le processus de dépôt chimique en phase vapeur pour les films minces ? Développez des revêtements supérieurs et conformes

- Pourquoi le CVD est-il préféré pour les couches minces de TiO2 dans la réduction du CO2 ? Atteindre une conformité supérieure sur des supports complexes

- Quelle est la différence entre MOCVD et MOVPE ? Ce sont les mêmes procédés.

- Quels sont les paramètres de la croissance CVD ? Maîtrisez le contrôle précis pour des couches minces supérieures